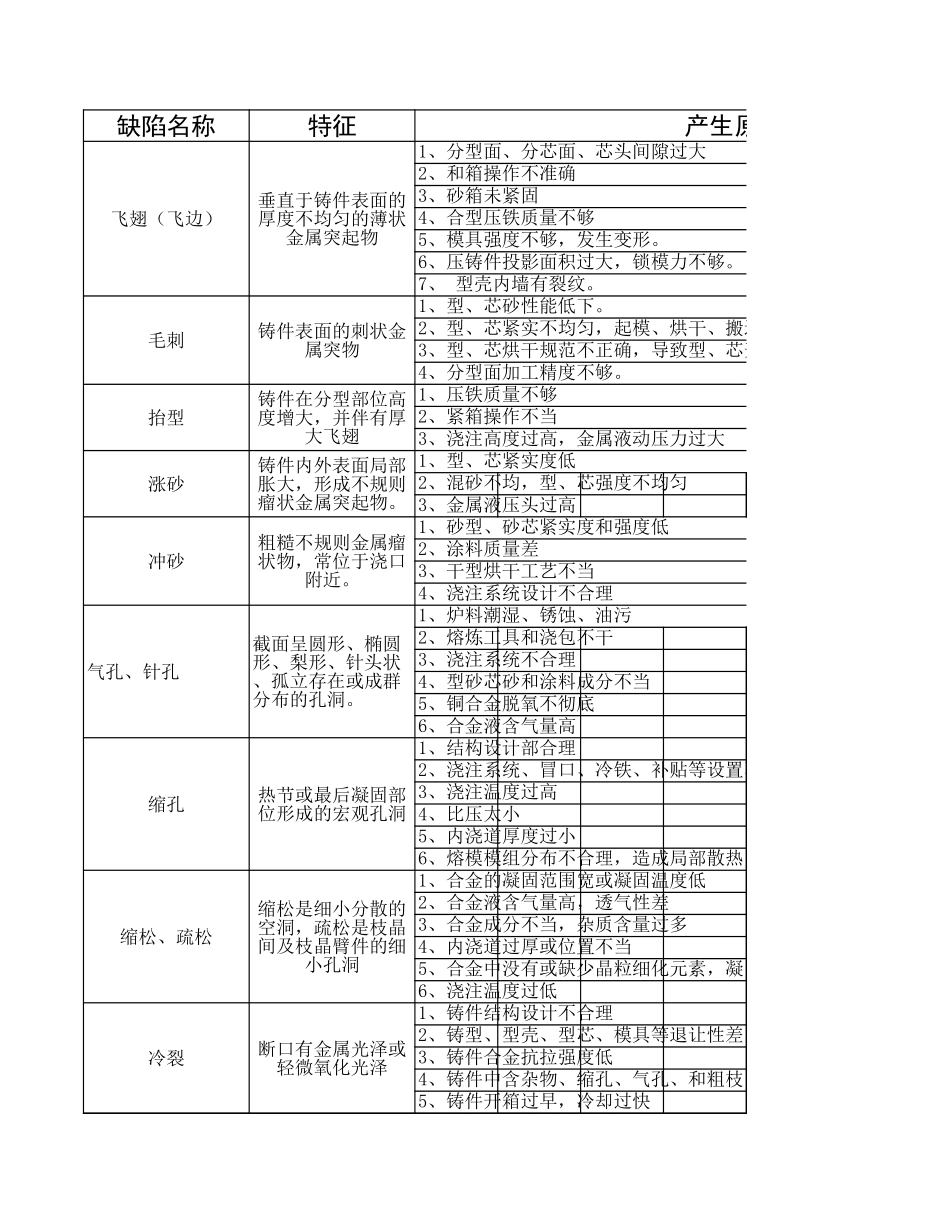

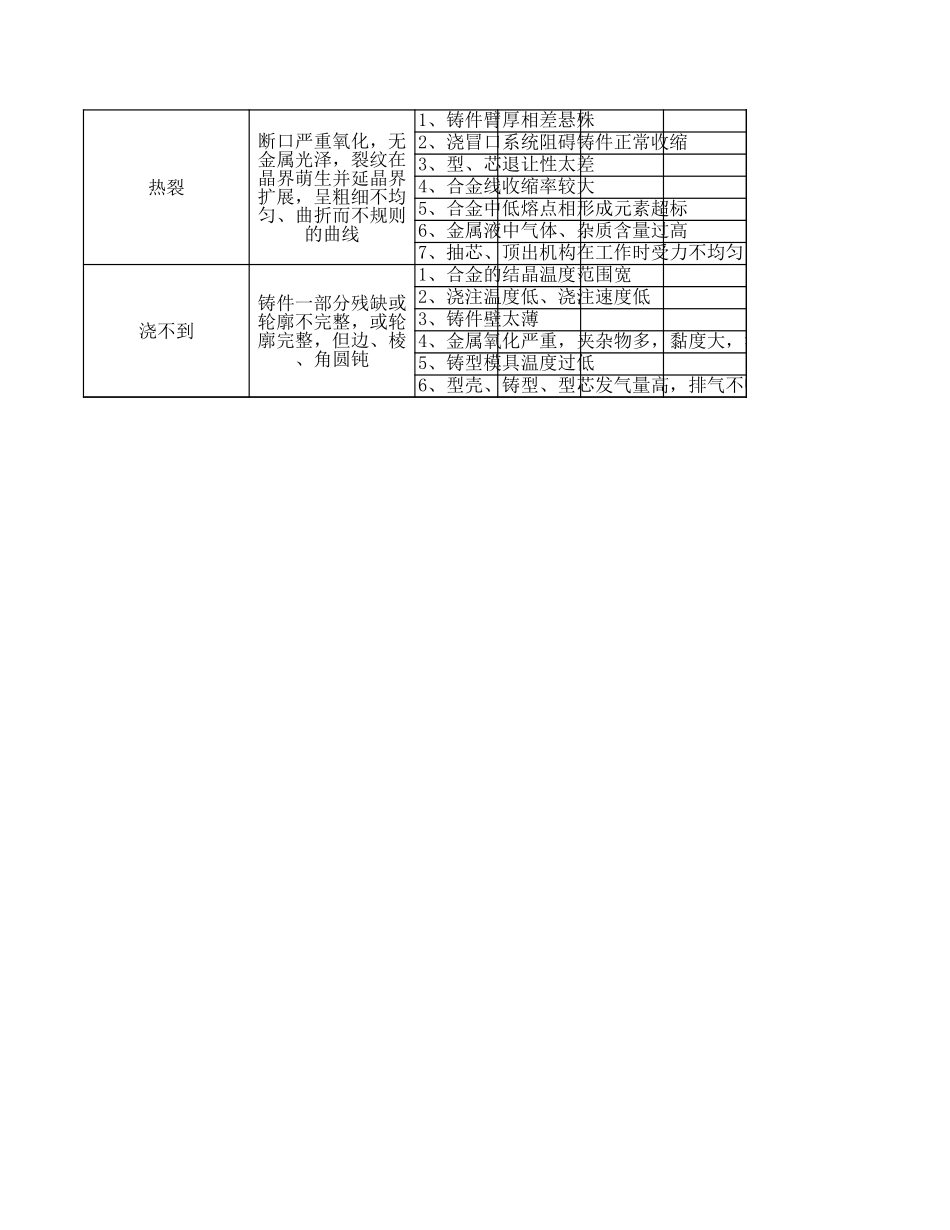

缺陷名称特征产生原因飞翅(飞边)毛刺抬型涨砂冲砂气孔、针孔缩孔缩松、疏松冷裂垂直于铸件表面的厚度不均匀的薄状金属突起物1、分型面、分芯面、芯头间隙过大2、和箱操作不准确3、砂箱未紧固4、合型压铁质量不够5、模具强度不够,发生变形。6、压铸件投影面积过大,锁模力不够。7、型壳内墙有裂纹。铸件表面的刺状金属突物1、型、芯砂性能低下。2、型、芯紧实不均匀,起模、烘干、搬运和浇注等过程中开裂。3、型、芯烘干规范不正确,导致型、芯开裂。4、分型面加工精度不够。铸件在分型部位高度增大,并伴有厚大飞翅1、压铁质量不够2、紧箱操作不当3、浇注高度过高,金属液动压力过大铸件内外表面局部胀大,形成不规则瘤状金属突起物。1、型、芯紧实度低2、混砂不均,型、芯强度不均匀3、金属液压头过高粗糙不规则金属瘤状物,常位于浇口附近。1、砂型、砂芯紧实度和强度低2、涂料质量差3、干型烘干工艺不当4、浇注系统设计不合理截面呈圆形、椭圆形、梨形、针头状、孤立存在或成群分布的孔洞。1、炉料潮湿、锈蚀、油污2、熔炼工具和浇包不干3、浇注系统不合理4、型砂芯砂和涂料成分不当5、铜合金脱氧不彻底6、合金液含气量高热节或最后凝固部位形成的宏观孔洞1、结构设计部合理2、浇注系统、冒口、冷铁、补贴等设置不当3、浇注温度过高4、比压太小5、内浇道厚度过小6、熔模模组分布不合理,造成局部散热困难缩松是细小分散的空洞,疏松是枝晶间及枝晶臂件的细小孔洞1、合金的凝固范围宽或凝固温度低2、合金液含气量高,透气性差3、合金成分不当,杂质含量过多4、内浇道过厚或位置不当5、合金中没有或缺少晶粒细化元素,凝固组织晶粒粗大6、浇注温度过低断口有金属光泽或轻微氧化光泽1、铸件结构设计不合理2、铸型、型壳、型芯、模具等退让性差3、铸件合金抗拉强度低4、铸件中含杂物、缩孔、气孔、和粗枝晶造成应力集中5、铸件开箱过早,冷却过快热裂浇不到断口严重氧化,无金属光泽,裂纹在晶界萌生并延晶界扩展,呈粗细不均匀、曲折而不规则的曲线1、铸件臂厚相差悬殊2、浇冒口系统阻碍铸件正常收缩3、型、芯退让性太差4、合金线收缩率较大5、合金中低熔点相形成元素超标6、金属液中气体、杂质含量过高7、抽芯、顶出机构在工作时受力不均匀铸件一部分残缺或轮廓不完整,或轮廓完整,但边、棱、角圆钝1、合金的结晶温度范围宽2、浇注温度低、浇注速度低3、铸件壁太薄4、金属氧化严重,夹杂物多,黏度大,流动性差5、铸型模具温度过低6、型壳、铸...