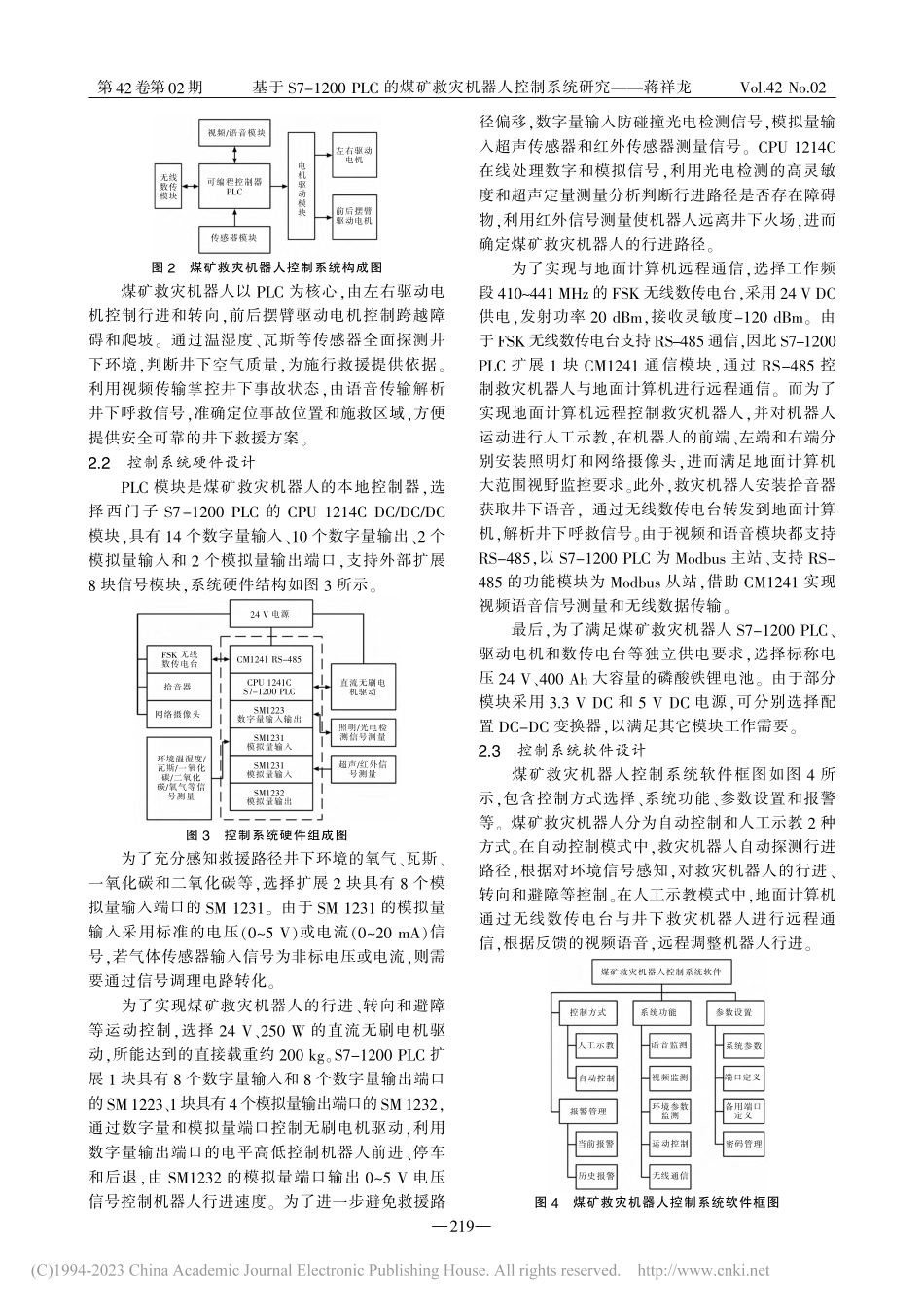

第42卷第02期2023年02月煤炭技术CoalTechnologyVol.42No.02Feb.2023doi:10.13301/j.cnki.ct.2023.02.0530前言对于煤矿井下瓦斯爆炸、火灾和透水等事故,科学合理的救援实施方案是降低损失、减轻灾害风险的关键条件之一。与传统的人工救援相比,机器人能连续长时间工作,不受井下救援时间限制,也不易引发二次事故,具有安全系数高、救援效率高、环境感知和探测能力强等优点。针对煤矿救灾机器人的实践、装备、应用和发展,控制系统一般需要考虑3个方面:在控制输入方面,平台应具有较广的感知范围,实时探测和处理效率高;在控制输出方面,系统具备良好的机动性能,能适应复杂的路况条件,能耗平衡性好,运载能力强;在控制性能方面,整体运行平稳、安全可靠。然而,作为救灾机器人控制系统的核心模块,对控制器硬件平台设置和软件编程决定了控制系统的综合性能。本文选用西门子S7-1200PLC为控制核心,开发包含运动控制(行进、转向和避障)、环境探测(温度和瓦斯等有害气体测量)、视频和语音在线传输、远程无线数据通信等功能的软、硬件系统,从控制输入、输出及搭载平台的可靠性等角度出发,进一步完善煤矿救灾机器人控制系统,助推救灾机器人的落地推广。1整体控制方案煤矿救灾机器人主要依赖本地控制器的在线控制,如图1所示。一是以各传感器测量信号的临界值为参考,处理环境探测的温度和瓦斯等有害气体浓度信号,通过状态选择器确定机器人动作状态,反馈调整行进路径。二是支持人工示教,获取井下视频和语音信号,通过无线通信传输到地面计算机,并允许远程调整救灾机器人的行进路径。图1煤矿救灾机器人控制原理图2PLC控制系统设计2.1煤矿救灾机器人控制系统构成煤矿救灾机器人控制系统由PLC、电机驱动、传感器、视频和语音采集、无线数传等模块组成,如图2所示。基于S7-1200PLC的煤矿救灾机器人控制系统研究蒋祥龙(重庆科创职业学院智能制造学院,重庆402160)摘要:针对煤矿救灾机器人控制系统的基本要求,从控制输入、控制输出以及搭载平台的可靠性等角度出发,开发基于S7-1200PLC的救灾机器人控制系统。配置自动控制和人工示教2种工作方式,设计包含运动控制、环境探测、视频和语音监测、远程无线数据通信等功能。本设计有助于完善救灾机器人控制系统,对降低救援损失、减轻灾害风险等有一定的应用价值。关键词:煤矿;救灾机器人;PLC;控制系统;人工示教中图分类号:TP242.3文献标志码:A文章编号:1008-8725(2023)02-218-03Res...