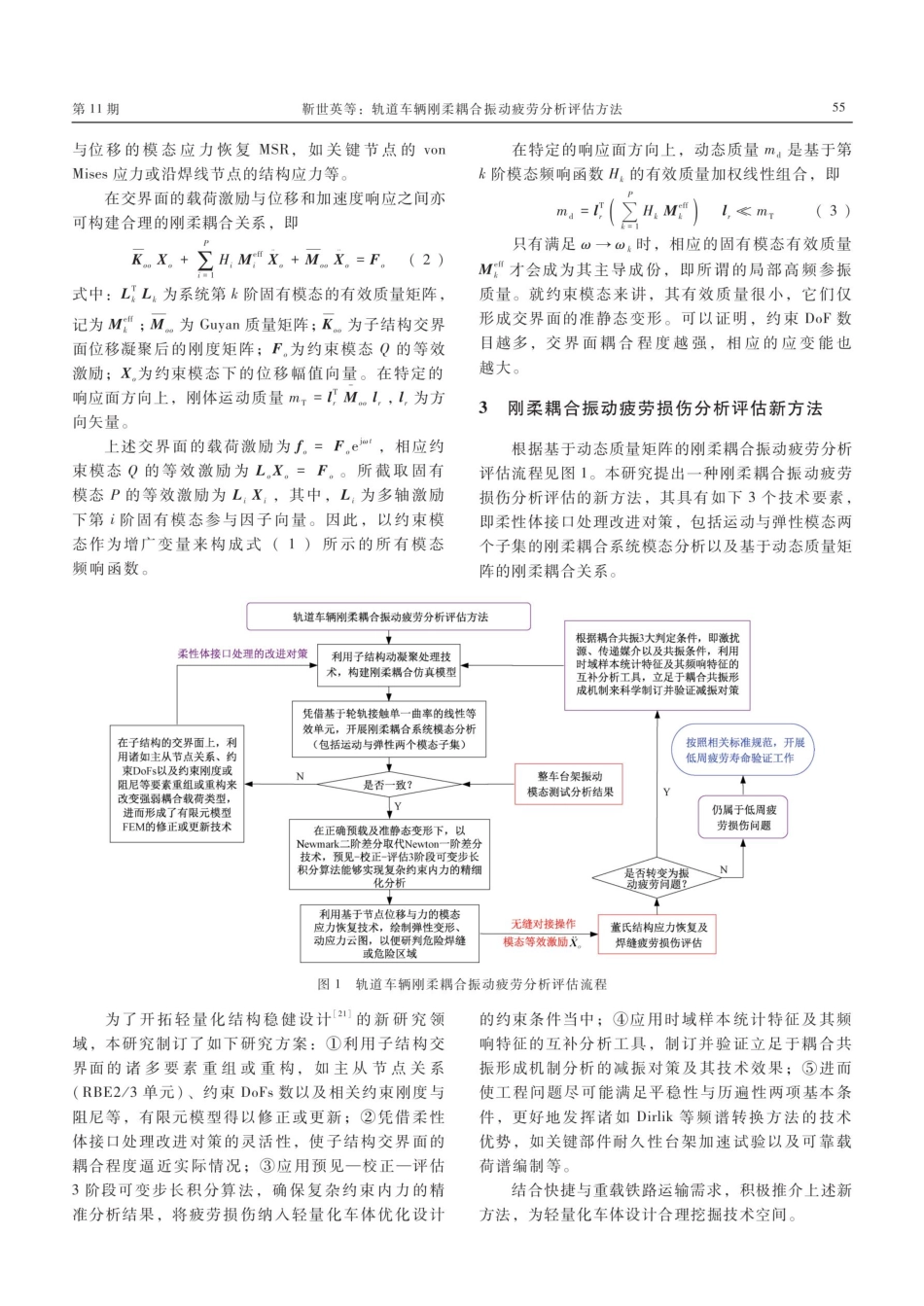

第45卷第11期2023年11月铁道学报JOURNALOFTHECHINARAILWAYSOCIETYVol.45No.11November2023文章编号:1001-8360(2023)11-0053-08轨道车辆刚柔耦合振动疲劳分析评估方法靳世英',朴思扬²,聂春戈²,王辉",朴明伟",李向伟(1.大连交通大学机械工程学院,辽宁大连116028;2.大连交通大学机车车辆工程学院,辽宁大连3.中车齐齐哈尔车辆有限责任公司大连研发中心,辽宁大连116045)摘要:轻量化车体具有线弹振动属性,但是其响应特性则要真实地反映轮轨接触与转向架悬挂两大非线性影响。轨道车辆刚柔耦合关系会因复杂约束奇异性而变得难以确定,使既有振动疲劳评估方法丧失了应用前提。利用刚柔耦合仿真技术,在多轴激励下构建一种基于动态质量阵的刚柔耦合关系,使柔性车体动态响应特性更加真实地反映相关非线性影响,实现与董氏结构应力恢复及焊缝疲劳损伤评估方法之间的无缝对接操作。应用这一新方法,某运煤车刚柔耦合仿真分析表明:在特定的直线扭曲激励输入下,车体摇晃迫使约6.10Hz空车扭曲模态产生耦合共振,使钩缓冲击座附近焊缝最短寿命降低至30余万km。相应的下边去除修复方案也仅使最短疲劳寿命延长至50余万km。关键词:轨道车辆;刚柔耦合系统;轻量化车体;振动疲劳;耦合共振中图分类号:U270文献标志码:AAnalysisandAssessmentMethodonRigid-FlexCouplingVibrationFatigueforRailVehiclesJINShiying',PIAOSiyang",NIEChunge',WANGHui',PIAOMingwei',LIXiangwei?(1.SchoolofMechanicalEngineering,DalianJiaotongUniversity,Dalian116028,China;2.CollegeofLocomotiveandRollingStockEngineering,DalianJiaotongUniversity,Dalian116028,China;3.DalianR&DCenter,CRRCQiqiharRollingStockCo.,Ltd.,Dalian116045,China)Abstract:Despitethecharacteristicsoflinearelasticvibrationoflightweightcarbodies,theirrespondingfeaturesshouldtrulyreflectthetwoimportantnonlinearinfluencesofwheel-railcontactandbogiesuspension.Therigid-flexcouplingre-lationshipofrailvehicleswillbecomedifficulttodetermineduetothesingularityofcomplexconstraints,causingtheex-istingvibrationfatigueassessmentmethodstolosetheirapplicationpreconditions.Byusingtherigid-flexcouplingsimu-lationtechnique,arigid-flexcouplingrelationshipwasproposedbasedonthedynamicalmassmatrixunderthemulti-axisexcitation,sothatthedynamicrespons...