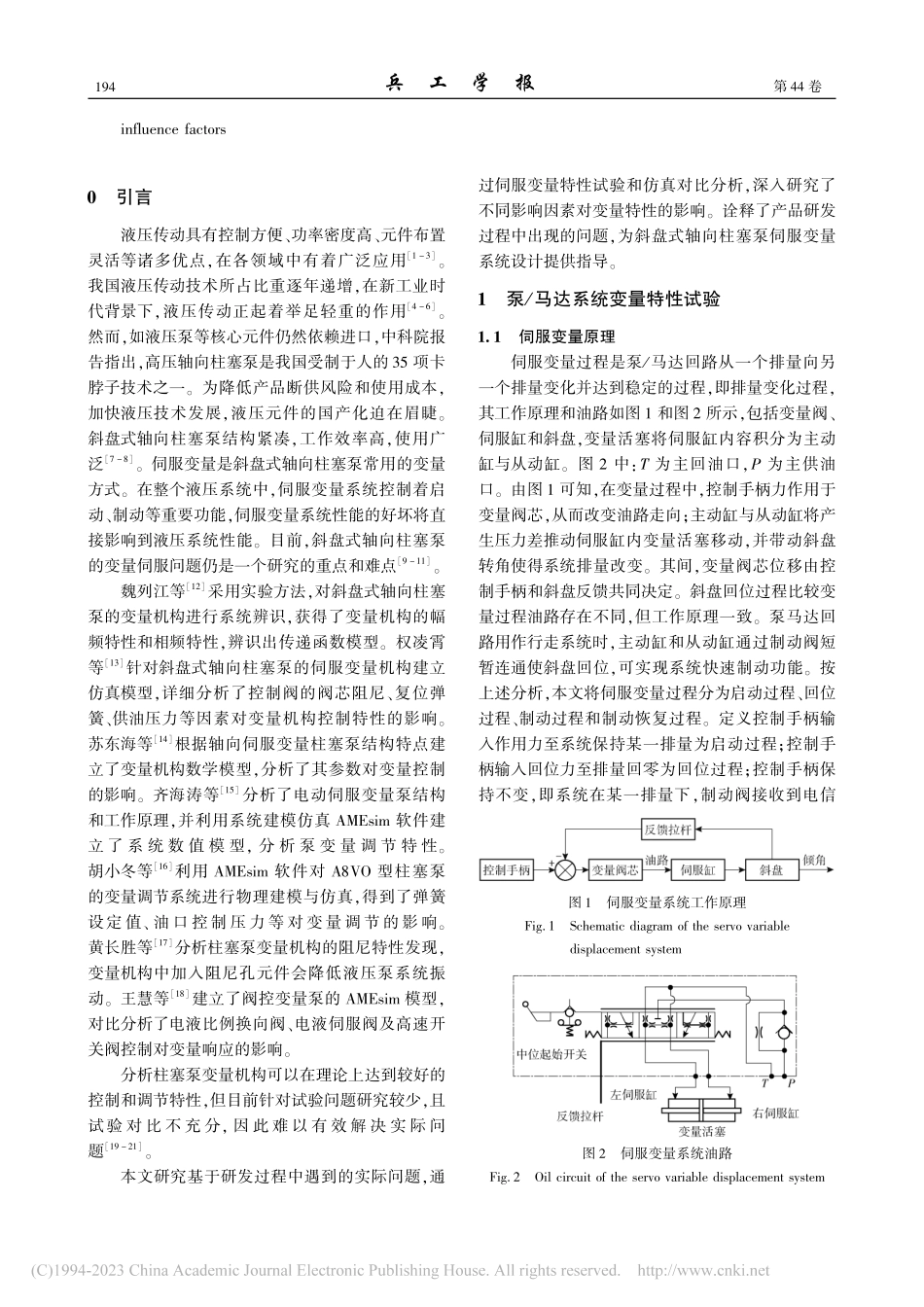

第44卷第1期2023年1月兵工学报ACTAARMAMENTARIIVol.44No.1Jan.2023DOI:10.12382/bgxb.2021.0814斜盘式轴向柱塞泵伺服变量特性杜善霄1,周俊杰1,2,荆崇波1,张祝1,廖文博1(1.北京理工大学机械与车辆学院,北京100081;2.北京理工大学前沿技术研究院,山东济南250101)摘要:伺服变量是斜盘式轴向柱塞泵常用的变量方式,将直接影响到泵的整体性能。伺服变量技术原理复杂,目前仍是阻碍我国斜盘式轴向柱塞泵发展的关键技术。针对高压轴向柱塞泵研发试验过程中遇到的变量压力冲击较大、无法完全制动等,深入研究探索不同因素对变量特性的影响。将动态过程分为启动过程、回位过程、制动过程和制动恢复过程,利用系统建模仿真AMEsim软件建立变量机构数值模型,并通过压力曲线试验和仿真结果对比证实模型的有效性。在不同进口阻尼、回油阻尼、回位弹簧刚度条件下,对伺服变量系统进行了数值模拟。研究结果表明:进口和回油阻尼对变量动态过程均产生影响,弹簧刚度主要对制动过程有影响。关键词:斜盘式轴向柱塞泵;伺服变量;变量特性试验;影响因素中图分类号:TH137.52文献标志码:A文章编号:1000⁃1093(2023)01⁃0193⁃09收稿日期:2021⁃11⁃30基金项目:国防科技重点实验室基金项目(6142213200203)ServoVariableDisplacementCharacteristicsofSwashPlateAxialPistonPumpDUShanxiao1,ZHOUJunjie1,2,JINGChongbo1,ZHANGZhu1,LIAOWenbo1(1.SchoolofMechanicalEngineering,BeijingInstituteofTechnology,Beijing100081,China;2.InstituteofAdvancedTechnology,BeijingInstituteofTechnology,Jinan250101,Shandong,China)Abstract:Servovariabledisplacementisthemostcommonlyusedvariabledisplacementmodeforswashplateaxialpistonpumpsandhasad...