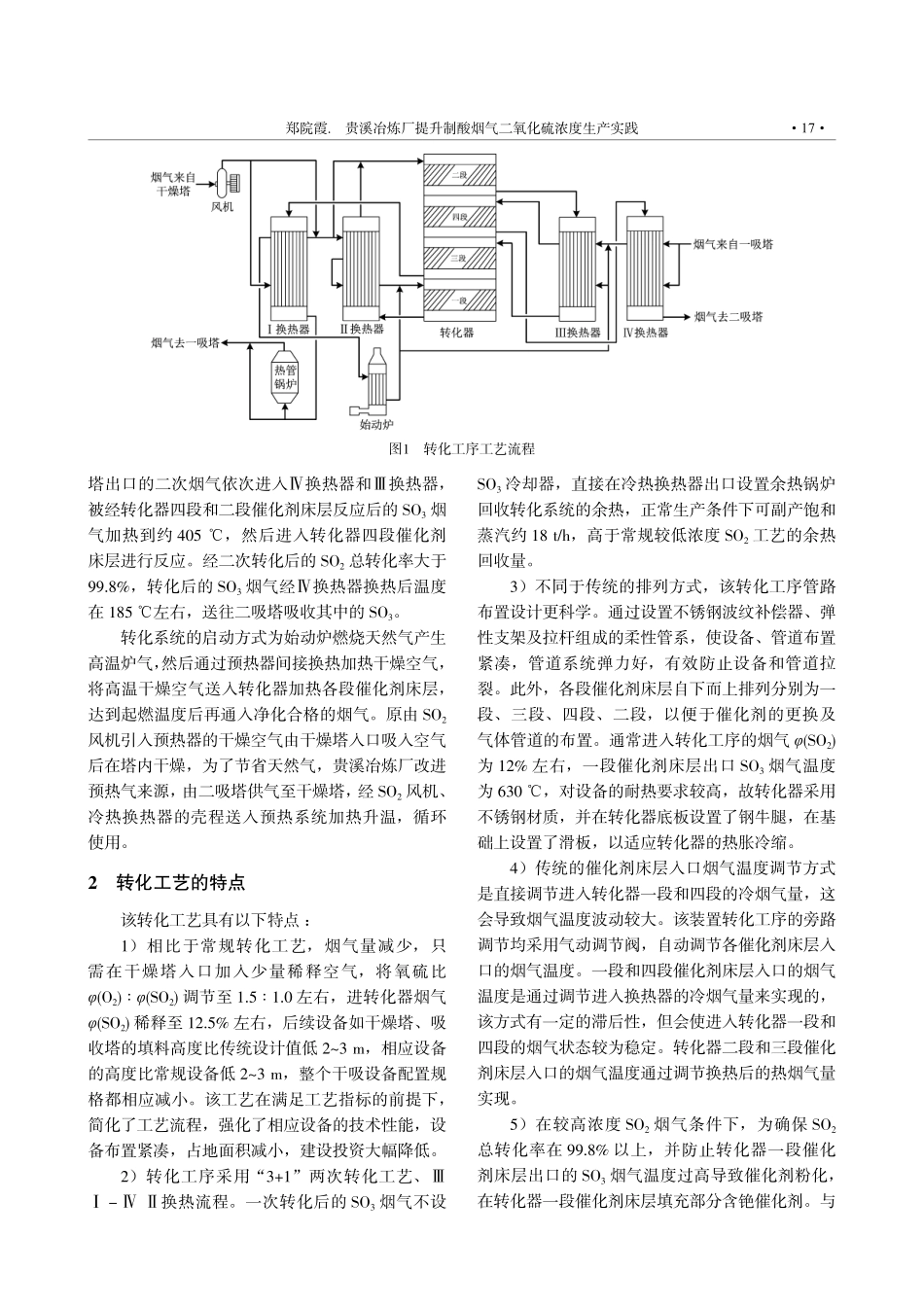

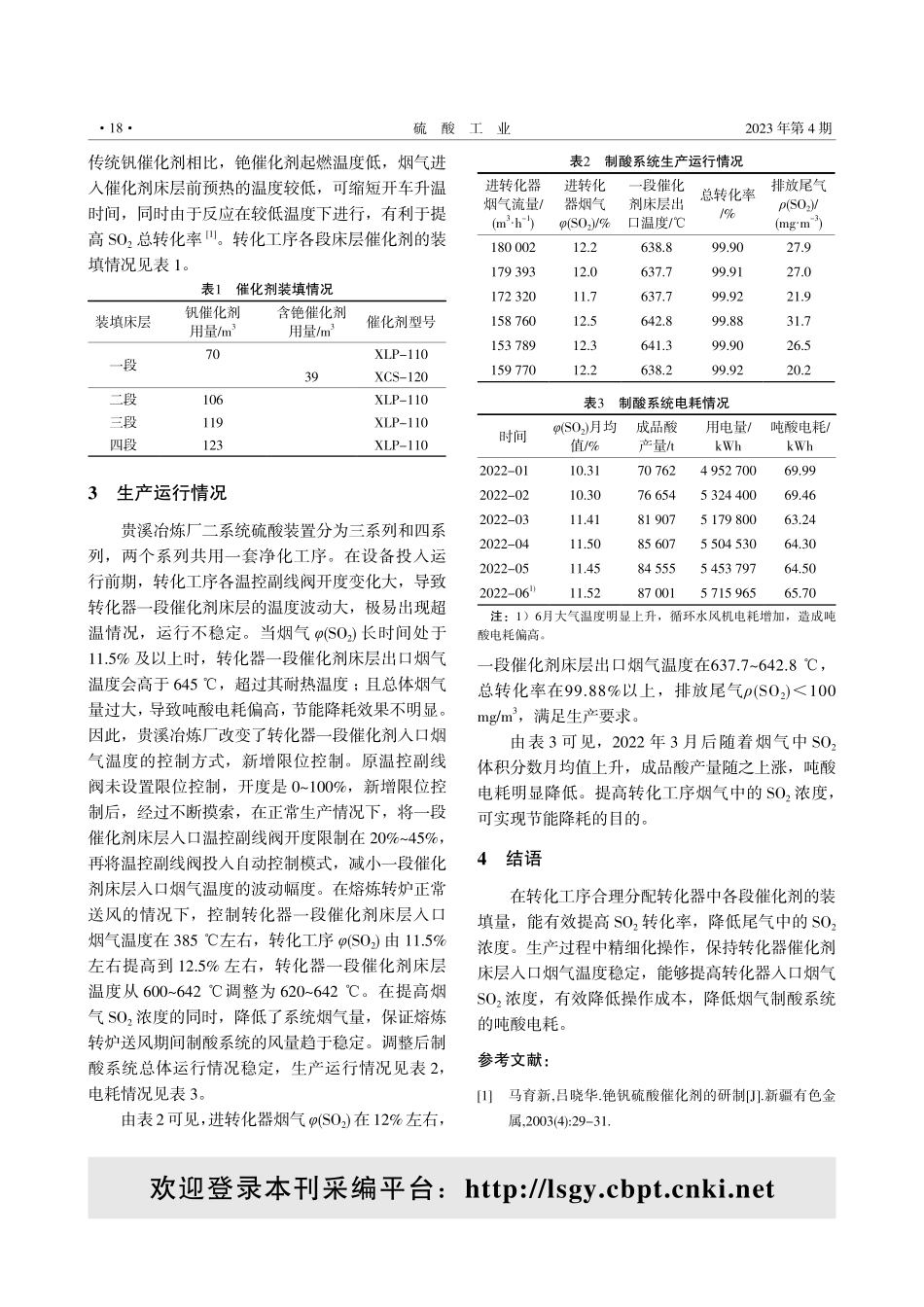

硫酸工业SulphuricAcidIndustry第4期2023年8月No.4Aug.2023贵溪冶炼厂提升制酸烟气二氧化硫浓度生产实践郑院霞(江西铜业集团有限公司贵溪冶炼厂,江西贵溪335424)摘要:介绍了江西铜业集团有限公司贵溪冶炼厂冶炼烟气制酸装置的工艺流程、工艺特点及运行情况。通过调整转化器各段催化剂填装量,稳定转化器一段催化剂床层进口烟气温度,使进转化器烟气φ(SO2)由11.5%左右提高到12.5%左右,二氧化硫总转化率达到99.88%以上,吨酸电耗降至65kWh左右。关键词:硫酸生产冶炼烟气二氧化硫转化生产实践中图分类号:TQ111.16文献标志码:B文章编号:1002-1507(2023)04-0016-03ProductionpracticeofGuixiSmeltertoenhancesulfurdioxideconcentrationofacidproductionfluegasZHENGYuanxia(GuixiSmelter,JiangxiCopperGroupCo.,Ltd.,Guixi,Jiangxi,335424,China)Abstract:Theprocessflow,processcharacteristicsandoperationofsmeltingfluegasacidplantinGuixiSmelterofJiangxiCopperGroupCo.,Ltd.areintroduced.Byadjustingthecatalystfillingamountofeachsectionoftheconverterandstabilizingthefluegastemperatureoftheinletofcatalystbedinthefirstsectionoftheconverter,theφ(SO2)offluegasintotheconverterisincreasedfromaround11.5%toaround12.5%,thetotalconversionrateofsulfurdioxidereachesmorethan99.88%,andtheelectricpowerconsumptionofeachtonofacidisloweredtoabout65kWh.Keywords:sulphuricacidproduction;smeltingfluegas;sulfurdioxide;conversion;productionpractice江西铜业集团有限公司贵溪冶炼厂采用闪速熔炼技术处理铜精矿,将干燥后的原料与富氧空气充分混合后喷入闪速炉内熔炼。闪速熔炼技术大幅提高了出炉烟气的SO2浓度,有利于后续烟气制酸。贵溪冶炼厂原进转化器烟气φ(SO2)在11.5%左右,经过多年技术探索和改进,通过合理分配转化器中各段催化剂的装填量,稳定转化器一段催化剂床层进口烟气温度,将进转化器烟气φ(SO2)提高到12.5%左右,转化系统SO2总转化率提至99.88%以上,吨酸电耗降至65kWh左右,企业经济效益明显提升。1转化工艺流程贵溪冶炼厂二系统硫酸装置转化工序采用“3+1”两次转化工艺,转化工序工艺流程见图1。收稿日期:2023-04-10。作者简介:郑院霞,女,江西铜业集团有限公司贵溪冶炼厂助理工程师,主要从事烟气制酸生产工作。电话:15170311948;E-mail:1799363145@qq.com。冷SO2烟气经SO2风机送入Ⅰ换...