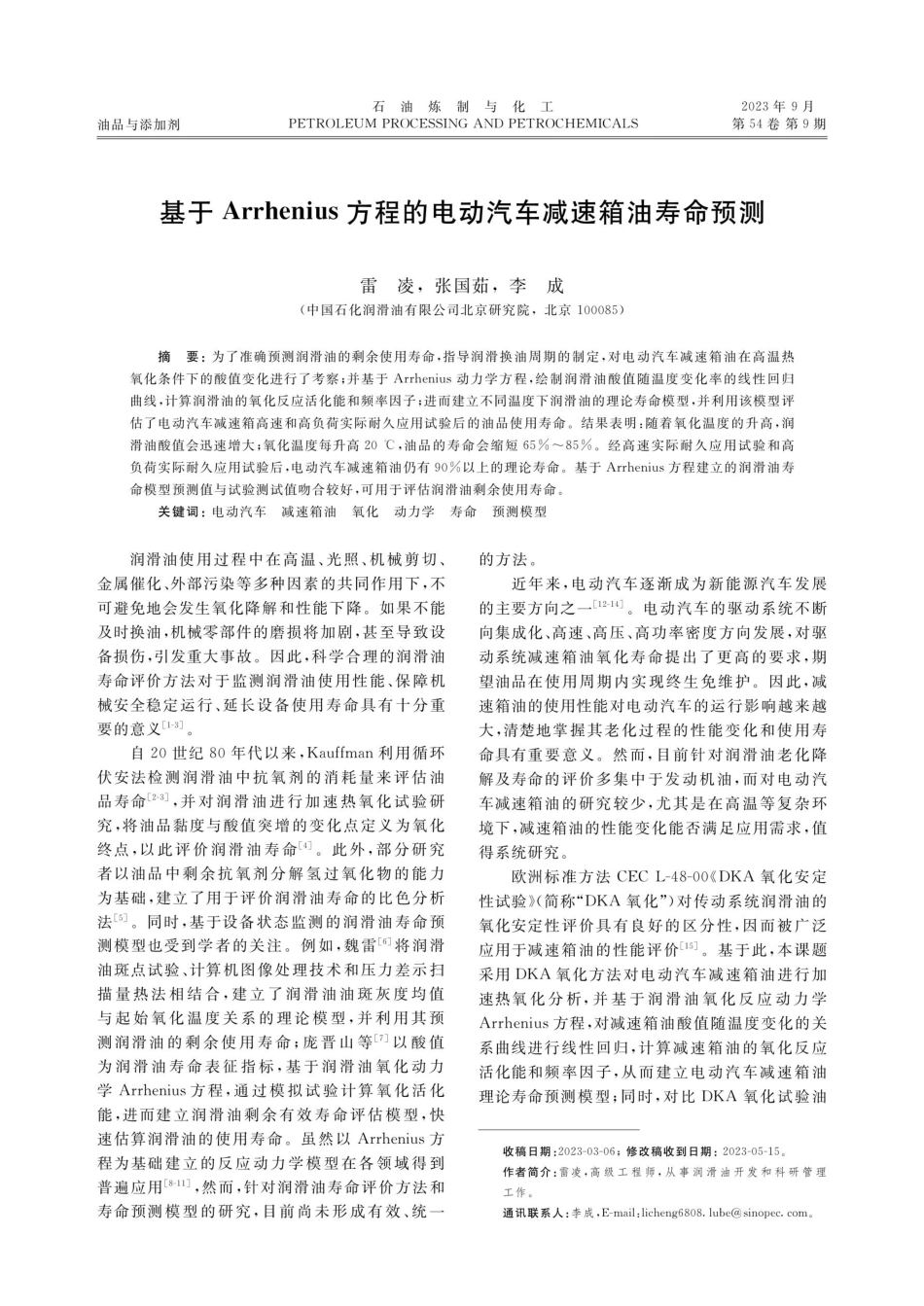

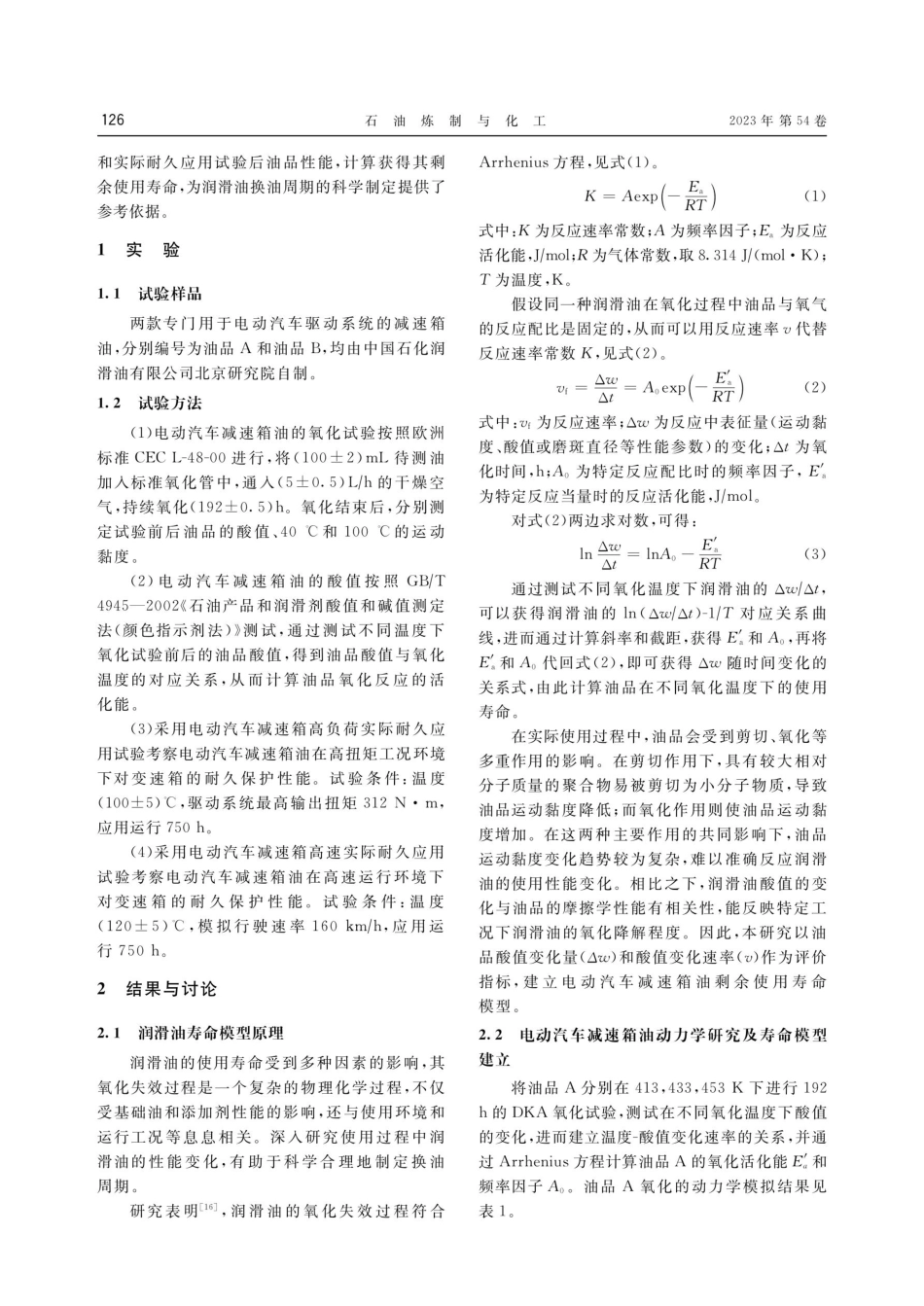

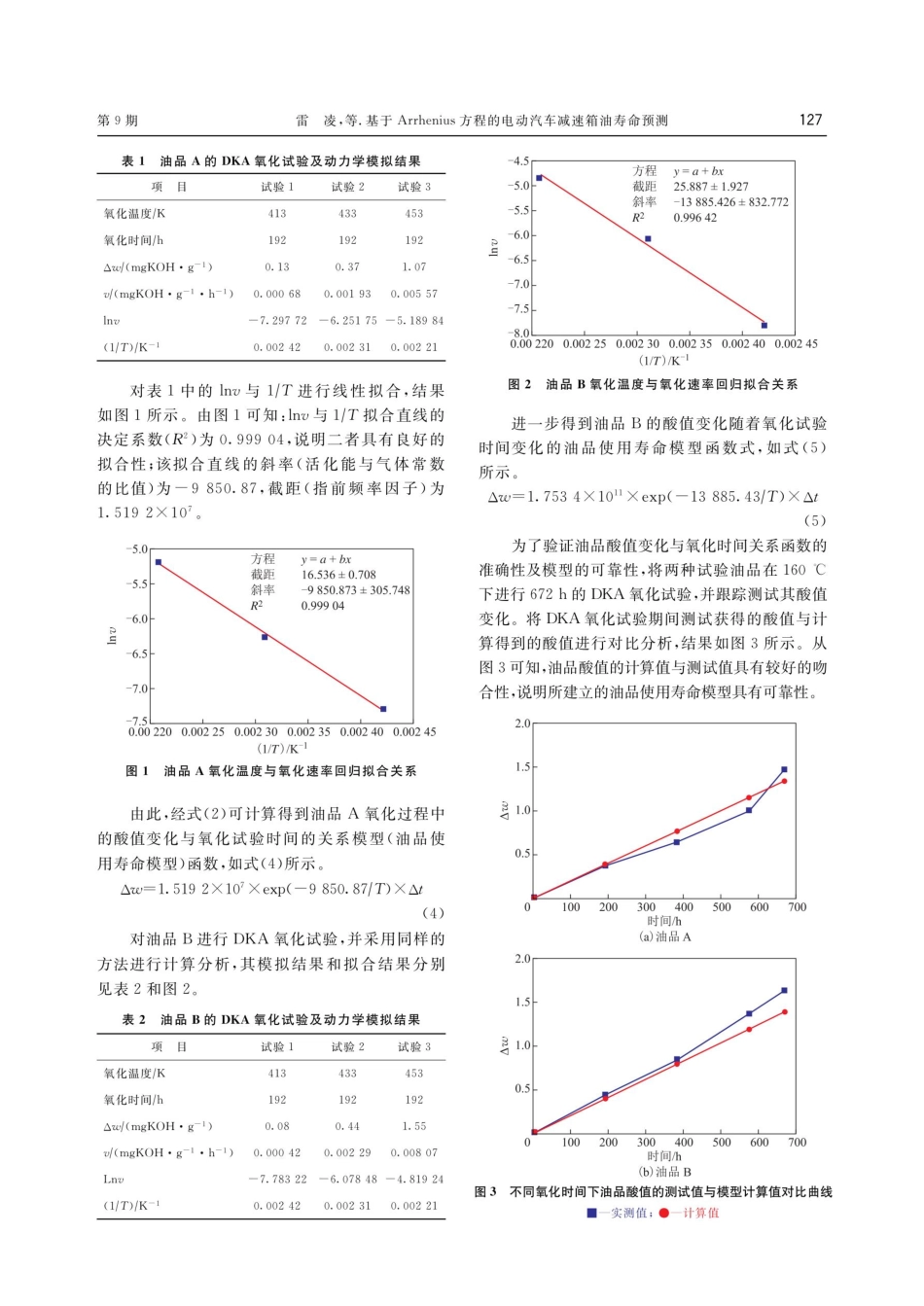

石油炼制与化工油品与添加剂PETROLEUMPROCESSINGANDPETROCHEMICALS2023年9月第54卷第9期基于Arrhenius方程的电动汽车减速箱油寿命预测雷凌,张国茹,李成(中国石化润滑油有限公司北京研究院,北京100085)摘要:为了准确预测润滑油的剩余使用寿命,指导润滑换油周期的制定,对电动汽车减速箱油在高温热氧化条件下的酸值变化进行了考察;并基于Arrhenius动力学方程,绘制润滑油酸值随温度变化率的线性回归曲线,计算润滑油的氧化反应活化能和频率因子;进而建立不同温度下润滑油的理论寿命模型,并利用该模型评估了电动汽车减速箱高速和高负荷实际耐久应用试验后的油品使用寿命。结果表明:随着氧化温度的升高,润滑油酸值会迅速增大;氧化温度每升高20℃,油品的寿命会缩短65%~85%。经高速实际耐久应用试验和高负荷实际耐久应用试验后,电动汽车减速箱油仍有90%以上的理论寿命。基于Arrhenius方程建立的润滑油寿命模型预测值与试验测试值吻合较好,可用于评估润滑油剩余使用寿命。关键词:电动汽车减速箱油氧化动力学•寿命预测模型润滑油使用过程中在高温、光照、机械剪切、金属催化、外部污染等多种因素的共同作用下,不可避免地会发生氧化降解和性能下降。如果不能及时换油,机械零部件的磨损将加剧,甚至导致设备损伤,引发重大事故。因此,科学合理的润滑油寿命评价方法对于监测润滑油使用性能、保障机械安全稳定运行、延长设备使用寿命具有十分重要的意义[1-3]。自20世纪80年代以来,Kauffman利用循环伏安法检测润滑油中抗氧剂的消耗量来评估油品寿命[2-3],并对润滑油进行加速热氧化试验研究,将油品黏度与酸值突增的变化点定义为氧化终点,以此评价润滑油寿命[4]。此外,部分研究者以油品中剩余抗氧剂分解氢过氧化物的能力为基础,建立了用于评价润滑油寿命的比色分析法[5]。同时,基于设备状态监测的润滑油寿命预测模型也受到学者的关注。例如,魏雷[6}将润滑油斑点试验、计算机图像处理技术和压力差示扫描量热法相结合,建立了润滑油油斑灰度均值与起始氧化温度关系的理论模型,并利用其预测润滑油的剩余使用寿命;庞晋山等[7以酸值为润滑油寿命表征指标,基于润滑油氧化动力学Arrhenius方程,通过模拟试验计算氧化活化能,进而建立润滑油剩余有效寿命评估模型,快速估算润滑油的使用寿命。虽然以Arrhenius方程为基础建立的反应动力学模型在各领域得到普遍应用[8-11,然而,针对润滑油寿命评价方法和寿命预测模型的研究,目前尚未形成有...