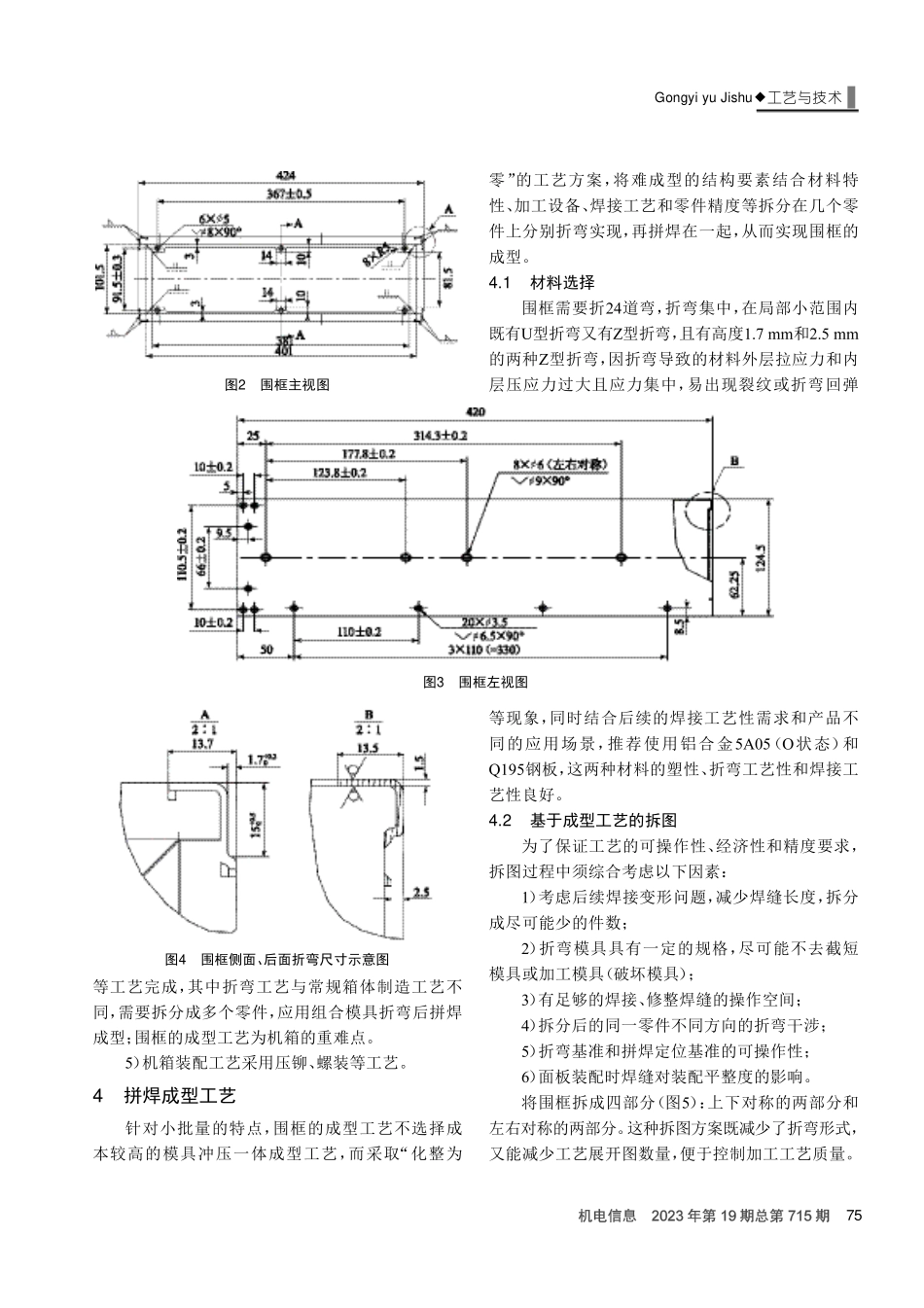

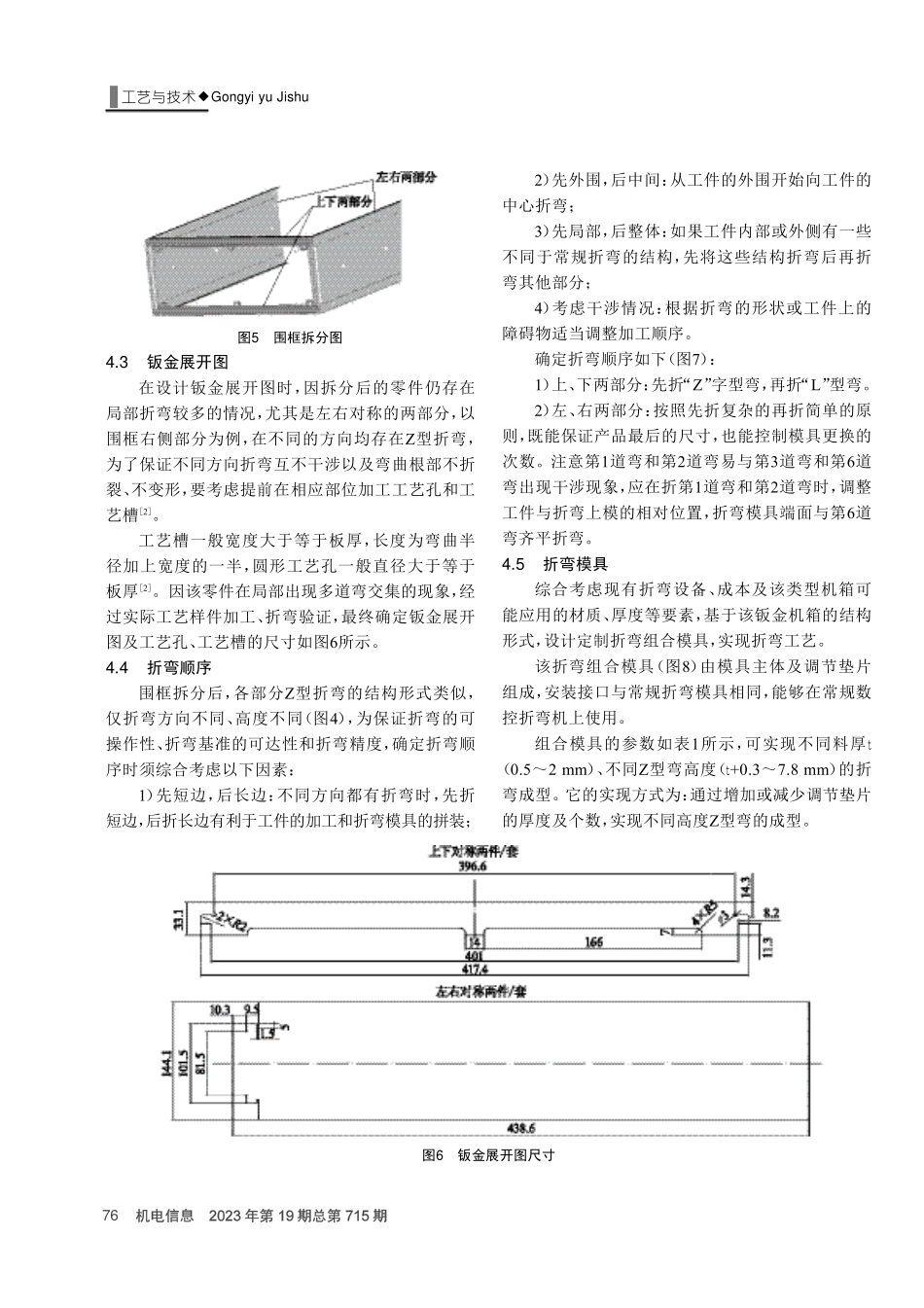

图1卡嵌式钣金机箱0引言钣金机箱具有重量轻、强度高、成本低等特点,因而在多领域得到了广泛应用。目前,工业技术的发展对钣金机箱提出了更多的定制需求,结构紧凑、小型化、高环境适应性、高可靠性、高维修性、造型美观等需求愈加受到重视。基于以上多种需求,钣金机箱的结构形式较传统机箱更加复杂,局部结构要素的成型达到或超出了机械加工设备的极限,可以通过模具冲压解决此问题[1],但往往产品批量不够,模具成本高,验证周期长,无法解决多种类、小批量的加工问题,为此,工艺设计应从多种工艺技术的综合运用出发来解决此类钣金成型问题。下面以一种卡嵌式钣金机箱的成型工艺为例,从工艺流程、拼焊成型工艺和折弯模具角度给出了解决方法,从而解决了较复杂机箱成型问题,提高了零件加工精度和装配精度。1卡嵌式钣金机箱结构特点卡嵌式钣金机箱由前面板、后面板、横梁、围框、上盖板、下盖板、底板和把手组成。该款机箱较以往传统机箱的特别之处在于:盖板与箱体的连接处、后面板与箱体的连接处均采用了段差的连接方式(图1),既方便结构件安装定位,又提高了维修时拆装的时效性,且造型美观。2主要零件工艺特点1)前面板板厚5mm,后面板板厚2mm,材料一般可选择铝合金材质,面板上的结构要素可以通过数控铣加工成型。2)上/下盖板板厚1.5mm,黑色金属选择普通低碳钢板,有色金属选择退火可折弯状态的材料,盖板上根据机箱内部散热需求,可增设通风散热孔,通过激光切割或者数控转塔冲下料,再通过数控折弯机折弯成型。3)围框两侧及后面均设计有Z型折弯(图2~图4),且Z型折弯高度与相邻零件板厚接近,具有两种高度。其中,与上/下盖板连接处的Z型折弯高度为1.7mm,与后面板连接处的Z型折弯高度为2.5mm;折弯高度太小,已经超出了常规数控折弯机及折弯刀具的加工极限;两种高度,折弯或者冲压模具需要“可调式”组合模具;围框的成型不易通过一块整料一体折弯成型。3工艺流程卡嵌式钣金机箱成型工艺流程:1)前面板、后面板、横梁等零件通过下料、铣加工、电镀和喷涂等工艺完成。2)上盖板、下盖板和底板等零件主要通过数控冲或激光切割下料、折弯、钳修、电镀和喷涂等工艺完成。3)把手为外购半成品,通过表面喷涂工艺完成。4)围框通过激光切割、折弯、焊接、电镀和喷涂卡嵌式钣金机箱成型工艺研究赵蓓芳朱晨(中国电波传播研究所,山东青岛266107)摘要:钣金机箱具有结构紧凑、外形美观、成本低等特点,因此在多领域得到了广泛应用。...