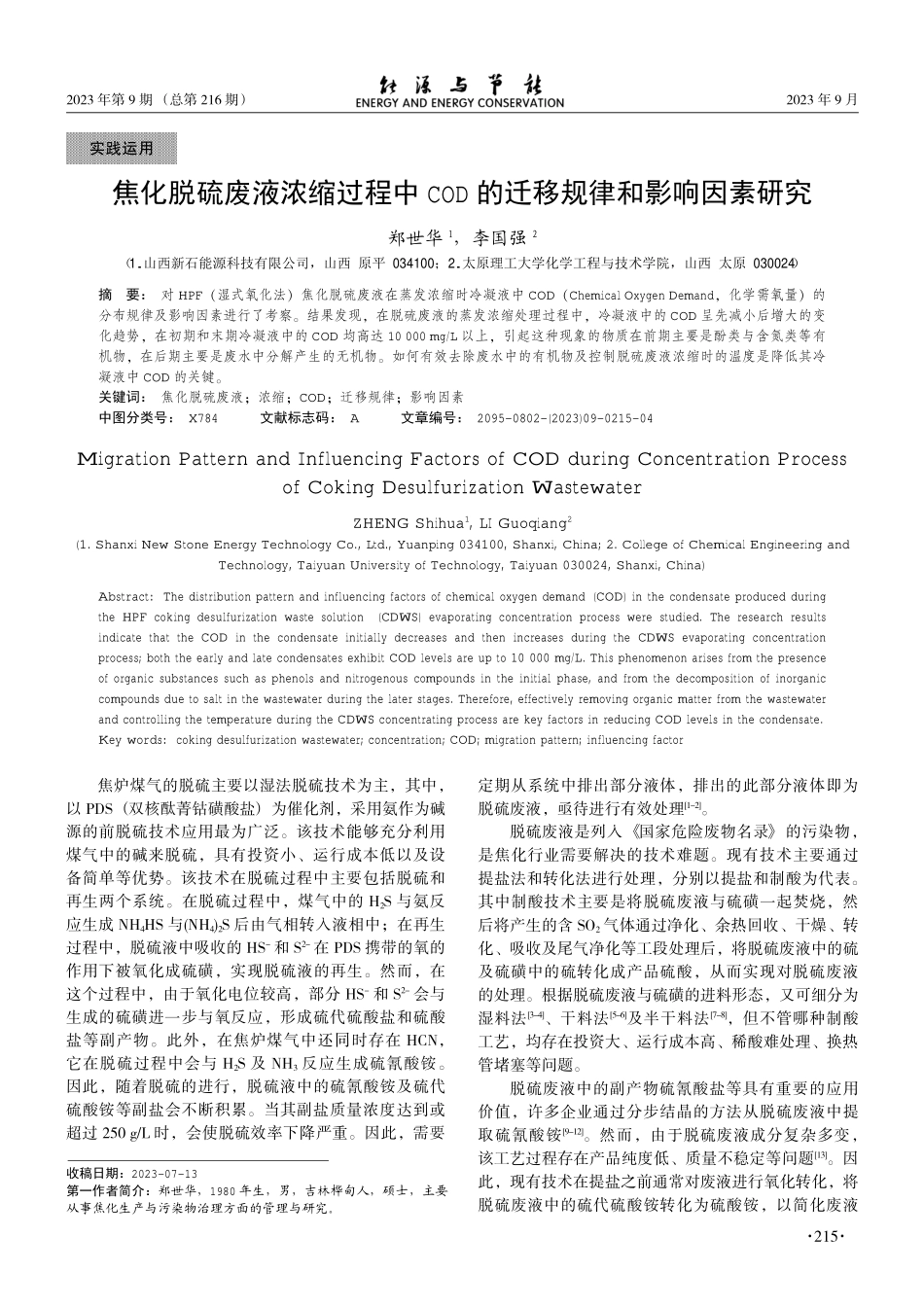

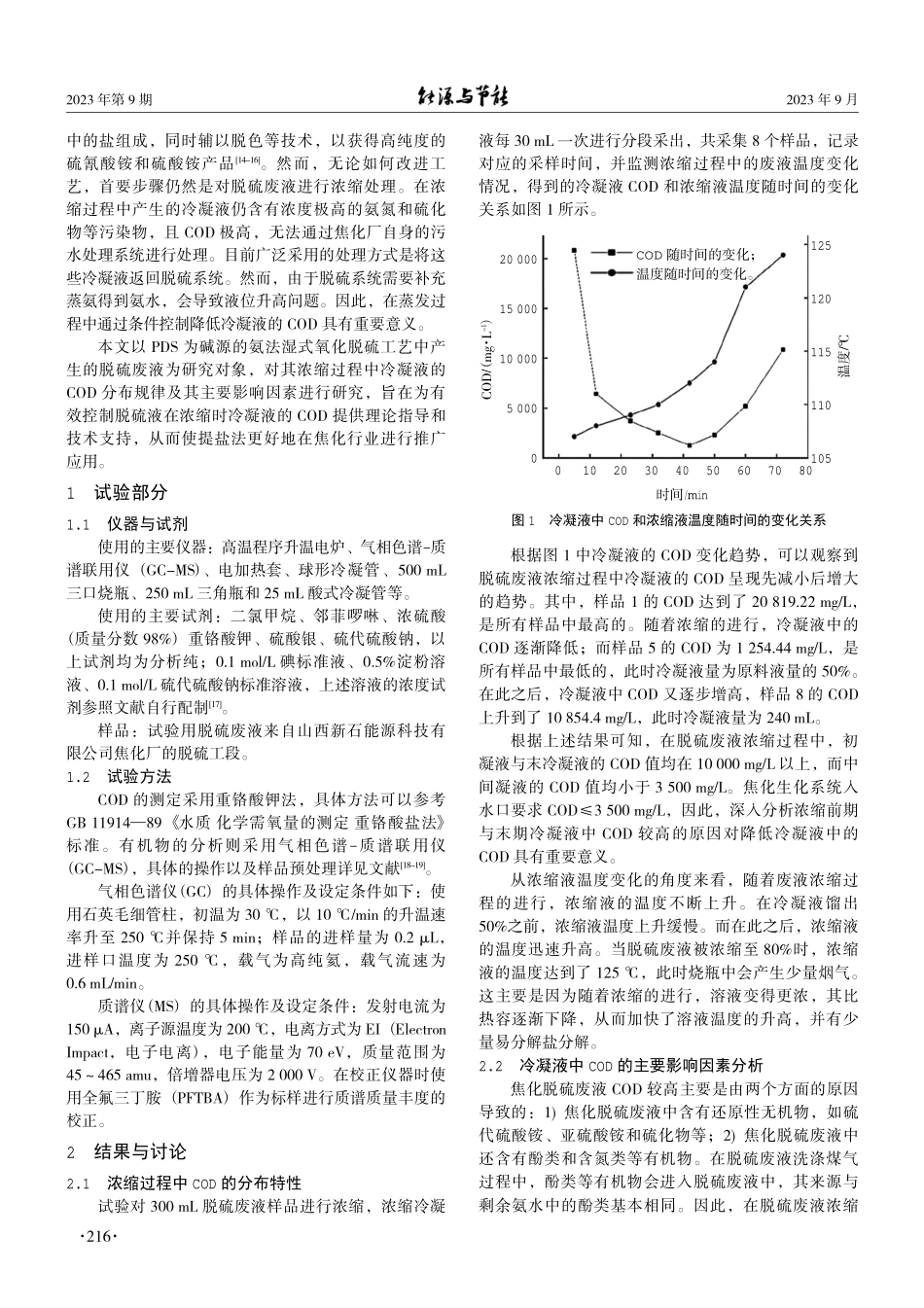

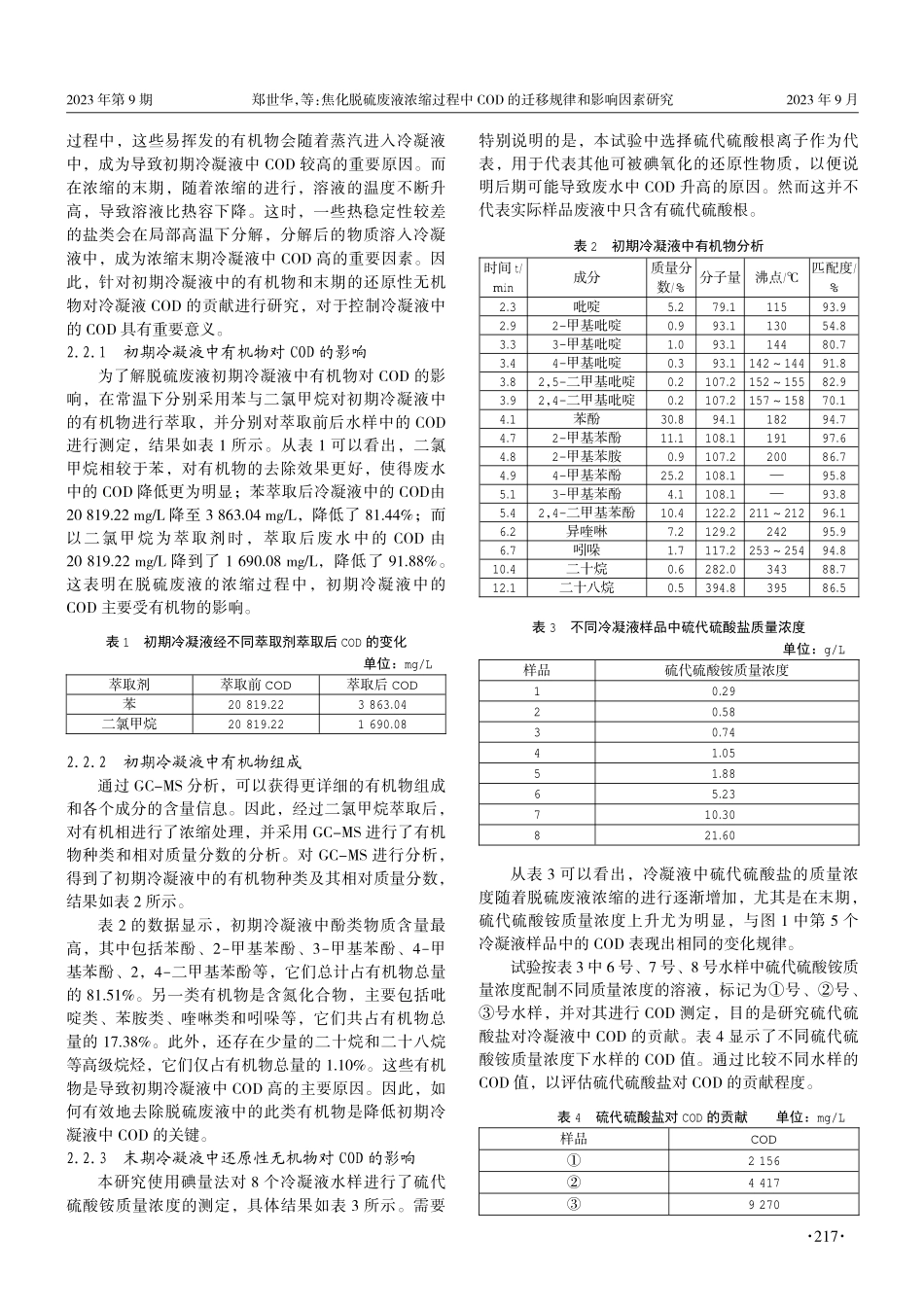

2023年第9期2023年9月焦炉煤气的脱硫主要以湿法脱硫技术为主,其中,以PDS(双核酞菁钴磺酸盐)为催化剂,采用氨作为碱源的前脱硫技术应用最为广泛。该技术能够充分利用煤气中的碱来脱硫,具有投资小、运行成本低以及设备简单等优势。该技术在脱硫过程中主要包括脱硫和再生两个系统。在脱硫过程中,煤气中的H2S与氨反应生成NH4HS与(NH4)2S后由气相转入液相中;在再生过程中,脱硫液中吸收的HS-和S2-在PDS携带的氧的作用下被氧化成硫磺,实现脱硫液的再生。然而,在这个过程中,由于氧化电位较高,部分HS-和S2-会与生成的硫磺进一步与氧反应,形成硫代硫酸盐和硫酸盐等副产物。此外,在焦炉煤气中还同时存在HCN,它在脱硫过程中会与H2S及NH3反应生成硫氰酸铵。因此,随着脱硫的进行,脱硫液中的硫氰酸铵及硫代硫酸铵等副盐会不断积累。当其副盐质量浓度达到或超过250g/L时,会使脱硫效率下降严重。因此,需要定期从系统中排出部分液体,排出的此部分液体即为脱硫废液,亟待进行有效处理[1-2]。脱硫废液是列入《国家危险废物名录》的污染物,是焦化行业需要解决的技术难题。现有技术主要通过提盐法和转化法进行处理,分别以提盐和制酸为代表。其中制酸技术主要是将脱硫废液与硫磺一起焚烧,然后将产生的含SO2气体通过净化、余热回收、干燥、转化、吸收及尾气净化等工段处理后,将脱硫废液中的硫及硫磺中的硫转化成产品硫酸,从而实现对脱硫废液的处理。根据脱硫废液与硫磺的进料形态,又可细分为湿料法[3-4]、干料法[5-6]及半干料法[7-8],但不管哪种制酸工艺,均存在投资大、运行成本高、稀酸难处理、换热管堵塞等问题。脱硫废液中的副产物硫氰酸盐等具有重要的应用价值,许多企业通过分步结晶的方法从脱硫废液中提取硫氰酸铵[9-12]。然而,由于脱硫废液成分复杂多变,该工艺过程存在产品纯度低、质量不稳定等问题[13]。因此,现有技术在提盐之前通常对废液进行氧化转化,将脱硫废液中的硫代硫酸铵转化为硫酸铵,以简化废液收稿日期:2023-07-13第一作者简介:郑世华,1980年生,男,吉林桦甸人,硕士,主要从事焦化生产与污染物治理方面的管理与研究。焦化脱硫废液浓缩过程中COD的迁移规律和影响因素研究郑世华1,李国强2(1.山西新石能源科技有限公司,山西原平034100;2.太原理工大学化学工程与技术学院,山西太原030024)摘要:对HPF渊湿式氧化法冤焦化脱硫废液在蒸发浓缩时冷凝液中COD渊ChemicalOxygenDemand袁化学需氧量冤的分布规律及影响因...