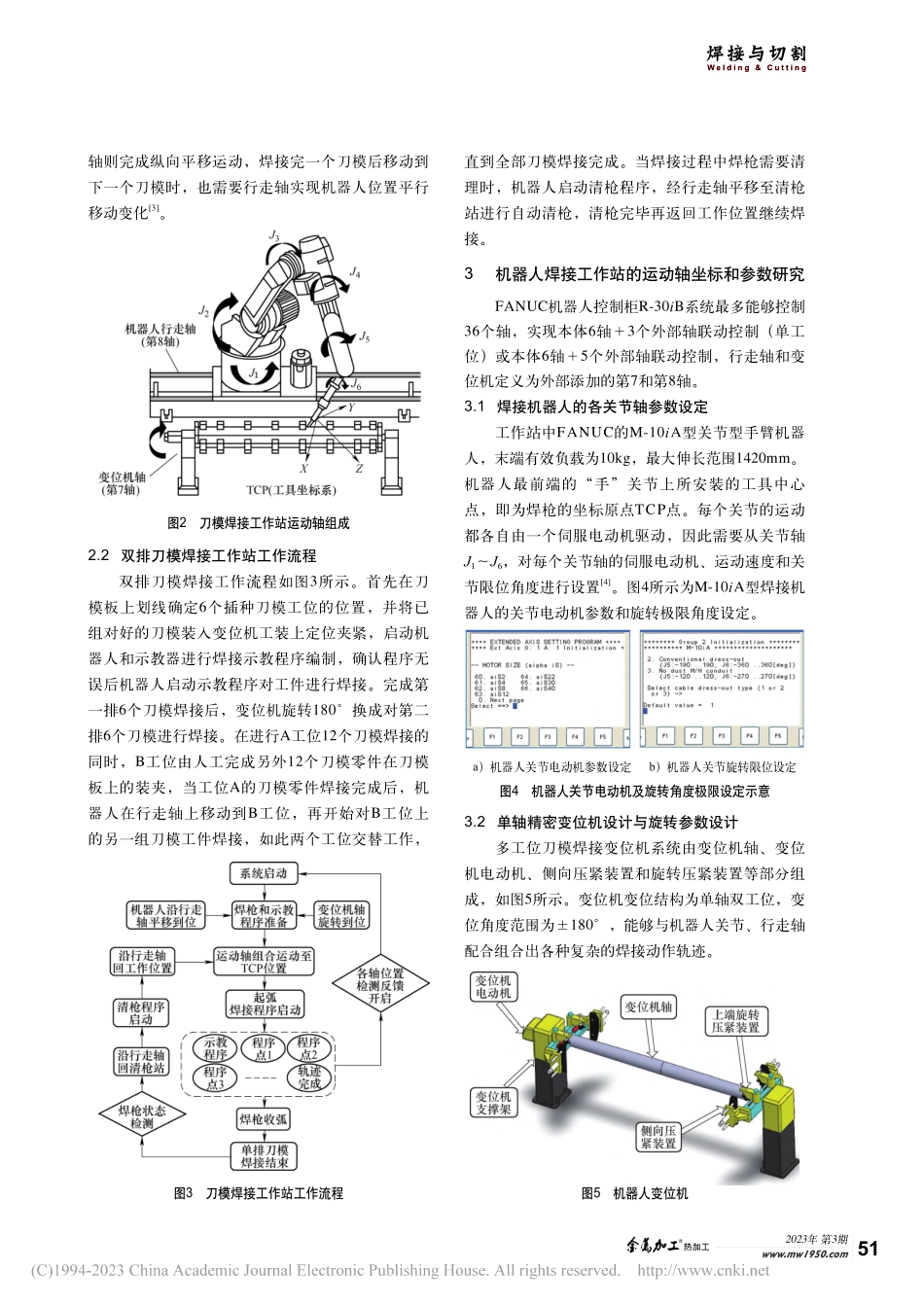

2023年第3期热加工www.mw1950.com50焊接与切割Welding&Cutting刀模焊接机器人工作站运动轴组合分析及编程叶九星1,胡伟锋2,林卓涛1,廖志青21.广东星振科技有限公司广东佛山5282252.广州城市理工学院机械/机器人工程学院广东广州510800摘要:针对人工焊接制造甘蔗耕种双排工位刀模过程劳动强度高和效率低下,以及因连续焊接疲劳产生的质量不稳定等问题,设计由FANUC焊接机器人、控制器、行走轴和焊接变位机等组成的焊接工作站,规划工作站焊接工作流程,分析六轴机器人关节轴的坐标系,研究行走轴和焊接变位机等运动轴的运动类型、运动极限值及速度等参数设计方法。探究机器人焊接工作站运动群组设备轴联动设置方法,研究机器人刀模焊接程序编制和摆焊控制轨迹方法运用,达到提高刀模设备焊接制造效率和刀模精度质量的目的。关键词:双排刀模;关节极限;运动控制;摆焊控制1序言现代农业生产甘蔗多行快速耕种过程中,常使用双排刀模插耕设备代替手工插播,可以高效快速完成多行甘蔗苗耕孔的同步挖掘。传统的刀模设备制造方法是采用手持焊枪连续进行焊接作业,在焊接多个工位的双排齿刀模长时间工作过程中,高温作业劳动强度较高,常出现因操作者疲劳而引发的焊缝缺陷和前后刀模焊接质量不稳定等问题。为了降低刀模板焊接制造过程的劳动强度并提高工作效率,采用FANUC关节型手臂焊接机器人及变位机、行走轴等组成工作站,进行机器人自动化焊接。单个刀模工件尺寸为260mm×40mm×8mm,刀模和刀模板的材质均为45钢。焊缝特征为刀模与刀模板之间的角焊缝,要求每齿刀模相互之间的距离误差不超过2mm。焊接工作站机器人通过旋转和直线等运动组件的配合,形成机器人的焊接程序动作[1]。采用FANUC焊接机器人,配置行走轴、变位机和控制器等工作站组件,编制刀模焊接机器人动作轨迹程序,并运用摆焊控制保证焊接精度,避免尖角位置发生焊缝偏离现象。2机器人焊接工作站的运动执行部件组成及工作流程多工位甘蔗耕种刀模焊接工作站主要由FANUC焊接机器人、机器人控制器、变位机、机器人行走轴、焊机、清枪装置、送丝机和防护栏等组成(见图1)。其中机器人关节臂是完成焊枪动作的主要执行者,行走轴和变位机则是为了增加焊枪的运动自由度,完成复杂的焊接路径。通信作者:胡伟锋,教师,实验师,本科,主要研究方向为数控加工及自动化技术,E-mail:315988737@qq.com。图1多工位甘蔗耕种刀模焊接工作站2.1机器人焊接的运动组合和轨迹控制分析机器人焊接动作...