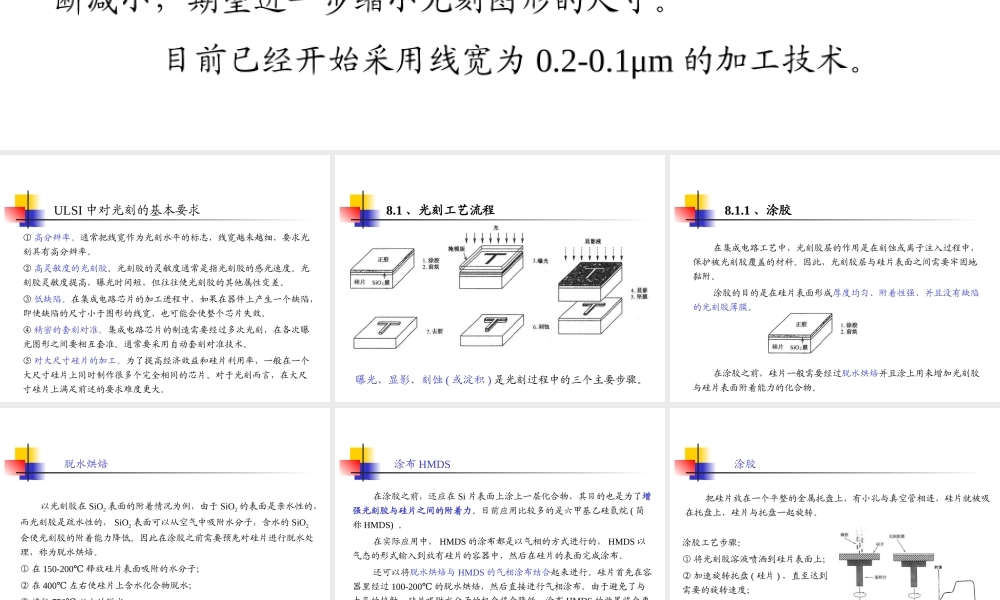

第八章光刻与刻蚀工艺光刻是集成电路工艺中的关键性技术。在硅片表面涂上光刻胶薄层,经过光照、显影,在光刻胶上留下掩模版的图形。在集成电路制造中,利用光刻胶图形作为保护膜,对选定区域进行刻蚀,或进行离子注入,形成器件和电路结构。随着集成电路的集成度不断提高,器件的特征尺寸不断减小,期望进一步缩小光刻图形的尺寸。目前已经开始采用线宽为0.2-0.1μm的加工技术。①高分辨率。通常把线宽作为光刻水平的标志,线宽越来越细,要求光刻具有高分辨率。②高灵敏度的光刻胶。光刻胶的灵敏度通常是指光刻胶的感光速度。光刻胶灵敏度提高,曝光时间短,但往往使光刻胶的其他属性变差。③低缺陷。在集成电路芯片的加工进程中,如果在器件上产生一个缺陷,即使缺陷的尺寸小于图形的线宽,也可能会使整个芯片失效。④精密的套刻对准。集成电路芯片的制造需要经过多次光刻,在各次曝光图形之间要相互套准。通常要采用自动套刻对准技术。⑤对大尺寸硅片的加工。为了提高经济效益和硅片利用率,一般在一个大尺寸硅片上同时制作很多个完全相同的芯片。对于光刻而言,在大尺寸硅片上满足前述的要求难度更大。ULSI中对光刻的基本要求8.1、光刻工艺流程曝光、显影、刻蚀(或淀积)是光刻过程中的三个主要步骤。8.1.1、涂胶在集成电路工艺中,光刻胶层的作用是在刻蚀或离子注入过程中,保护被光刻胶覆盖的材料。因此,光刻胶层与硅片表面之间需要牢固地黏附。涂胶的目的是在硅片表面形成厚度均匀、附着性强、并且没有缺陷的光刻胶薄膜。在涂胶之前,硅片一般需要经过脱水烘焙并且涂上用来增加光刻胶与硅片表面附着能力的化合物。以光刻胶在SiO2表面的附着情况为例,由于SiO2的表面是亲水性的,而光刻胶是疏水性的,SiO2表面可以从空气中吸附水分子,含水的SiO2会使光刻胶的附着能力降低。因此在涂胶之前需要预先对硅片进行脱水处理,称为脱水烘焙。①在150-200℃释放硅片表面吸附的水分子;②在400℃左右使硅片上含水化合物脱水;③进行750℃以上的脱水。脱水烘焙在涂胶之前,还应在Si片表面上涂上一层化合物,其目的也是为了增强光刻胶与硅片之间的附着力。目前应用比较多的是六甲基乙硅氮烷(简称HMDS)。在实际应用中,HMDS的涂布都是以气相的方式进行的,HMDS以气态的形式输入到放有硅片的容器中,然后在硅片的表面完成涂布。还可以将脱水烘焙与HMDS的气相涂布结合起来进行。硅片首先在容器里经过100-200℃的脱水烘焙,然后直接进行气相涂布。由于避免...