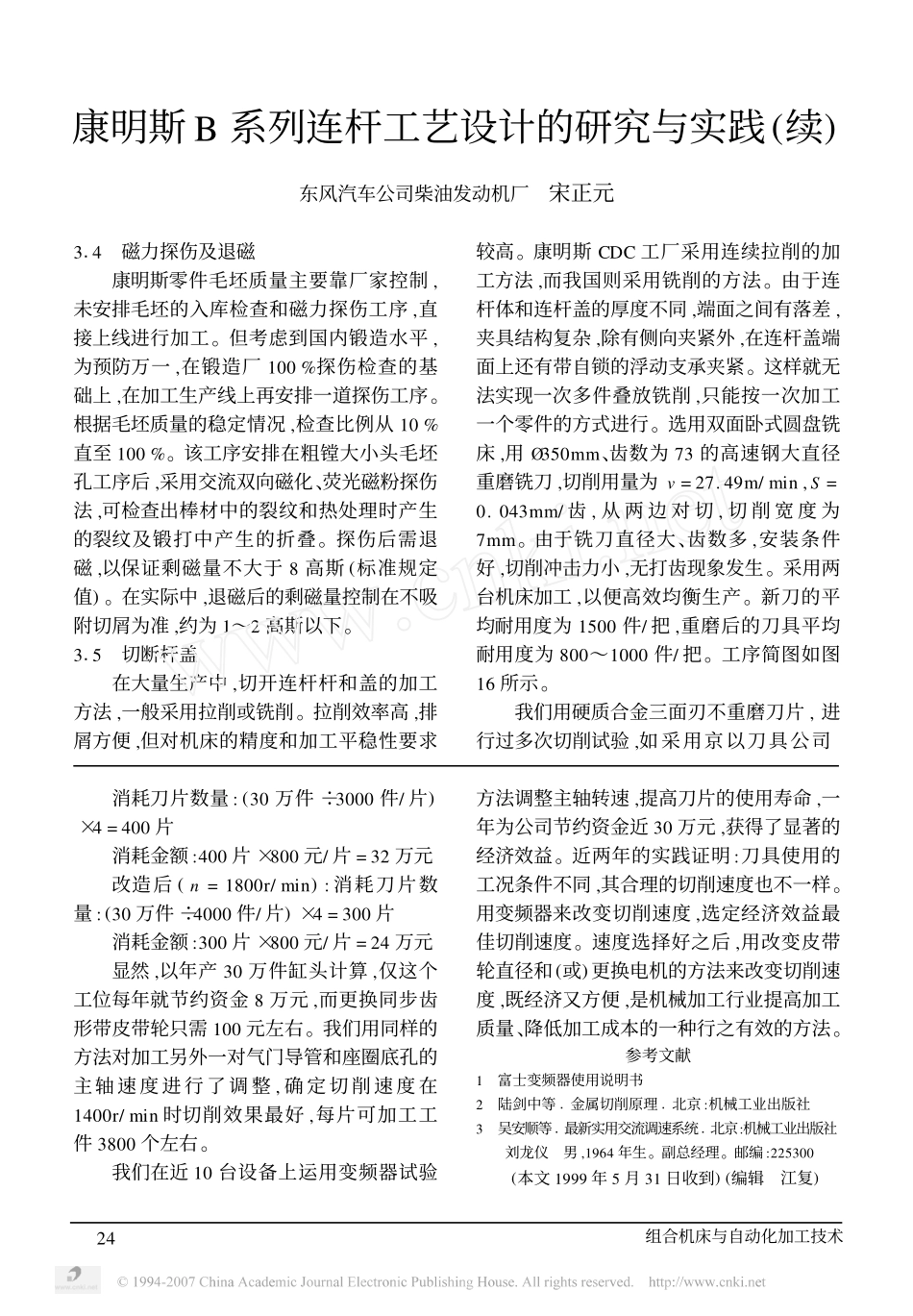

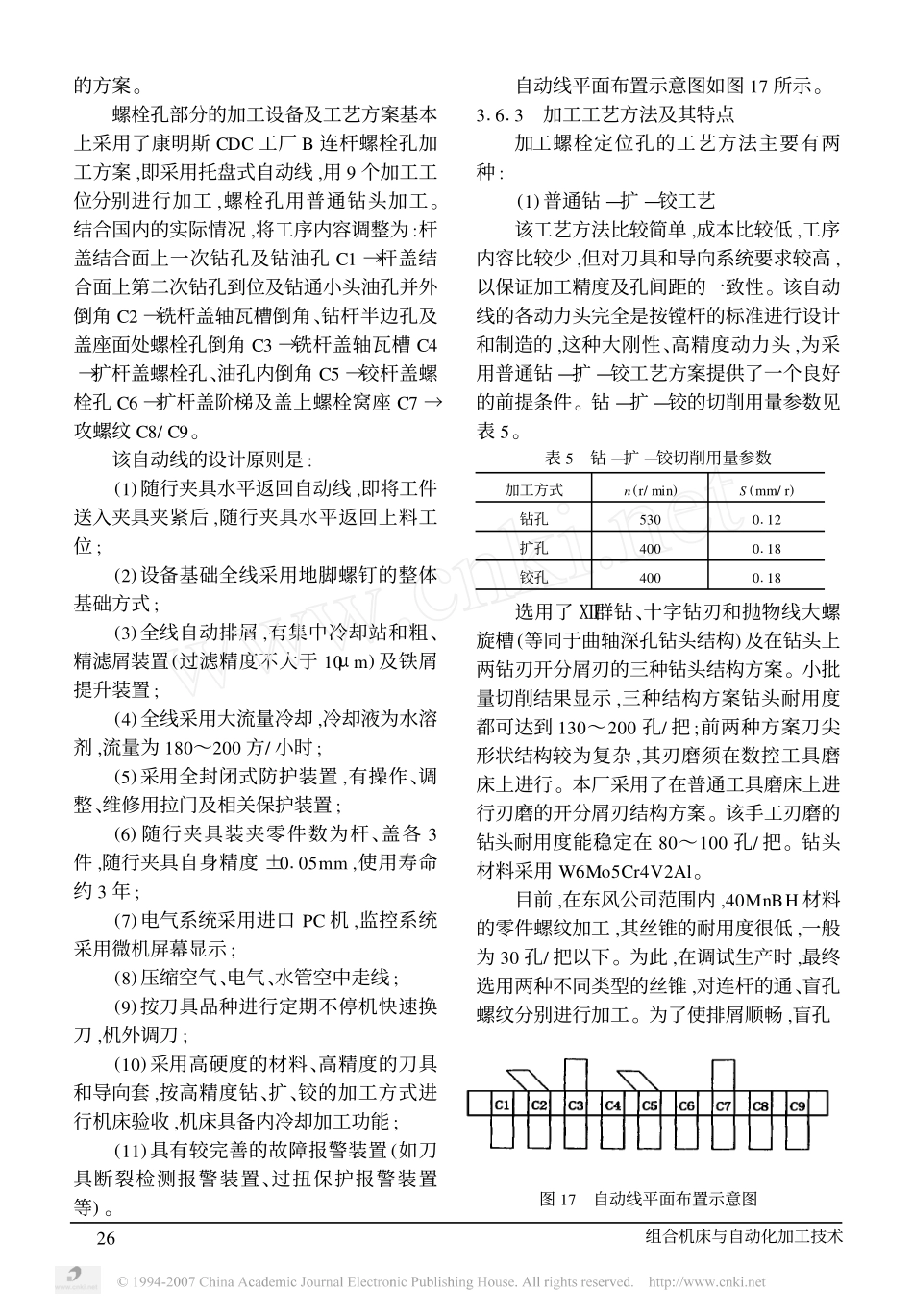

康明斯B系列连杆工艺设计的研究与实践(续)东风汽车公司柴油发动机厂宋正元314磁力探伤及退磁康明斯零件毛坯质量主要靠厂家控制,未安排毛坯的入库检查和磁力探伤工序,直接上线进行加工。但考虑到国内锻造水平,为预防万一,在锻造厂100%探伤检查的基础上,在加工生产线上再安排一道探伤工序。根据毛坯质量的稳定情况,检查比例从10%直至100%。该工序安排在粗镗大小头毛坯孔工序后,采用交流双向磁化、荧光磁粉探伤法,可检查出棒材中的裂纹和热处理时产生的裂纹及锻打中产生的折叠。探伤后需退磁,以保证剩磁量不大于8高斯(标准规定值)。在实际中,退磁后的剩磁量控制在不吸附切屑为准,约为1~2高斯以下。315切断杆盖在大量生产中,切开连杆杆和盖的加工方法,一般采用拉削或铣削。拉削效率高,排屑方便,但对机床的精度和加工平稳性要求较高。康明斯CDC工厂采用连续拉削的加工方法,而我国则采用铣削的方法。由于连杆体和连杆盖的厚度不同,端面之间有落差,夹具结构复杂,除有侧向夹紧外,在连杆盖端面上还有带自锁的浮动支承夹紧。这样就无法实现一次多件叠放铣削,只能按一次加工一个零件的方式进行。选用双面卧式圆盘铣床,用�350mm、齿数为73的高速钢大直径重磨铣刀,切削用量为v=27.49m/min,S=0.043mm/齿,从两边对切,切削宽度为7mm。由于铣刀直径大、齿数多,安装条件好,切削冲击力小,无打齿现象发生。采用两台机床加工,以便高效均衡生产。新刀的平均耐用度为1500件/把,重磨后的刀具平均耐用度为800~1000件/把。工序简图如图16所示。我们用硬质合金三面刃不重磨刀片,进行过多次切削试验,如采用京以刀具公司消耗刀片数量:(30万件÷3000件/片)×4=400片消耗金额:400片×800元/片=32万元改造后(n=1800r/min):消耗刀片数量:(30万件÷4000件/片)×4=300片消耗金额:300片×800元/片=24万元显然,以年产30万件缸头计算,仅这个工位每年就节约资金8万元,而更换同步齿形带皮带轮只需100元左右。我们用同样的方法对加工另外一对气门导管和座圈底孔的主轴速度进行了调整,确定切削速度在1400r/min时切削效果最好,每片可加工工件3800个左右。我们在近10台设备上运用变频器试验方法调整主轴转速,提高刀片的使用寿命,一年为公司节约资金近30万元,获得了显著的经济效益。近两年的实践证明:刀具使用的工况条件不同,其合理的切削速度也不一样。用变频器来改变切削速度,选定经济效益最佳切削速度。速度选择好之后,用改变皮带轮直径和(或)更换电机的方法来改变切削速度,既经济又方便,是...