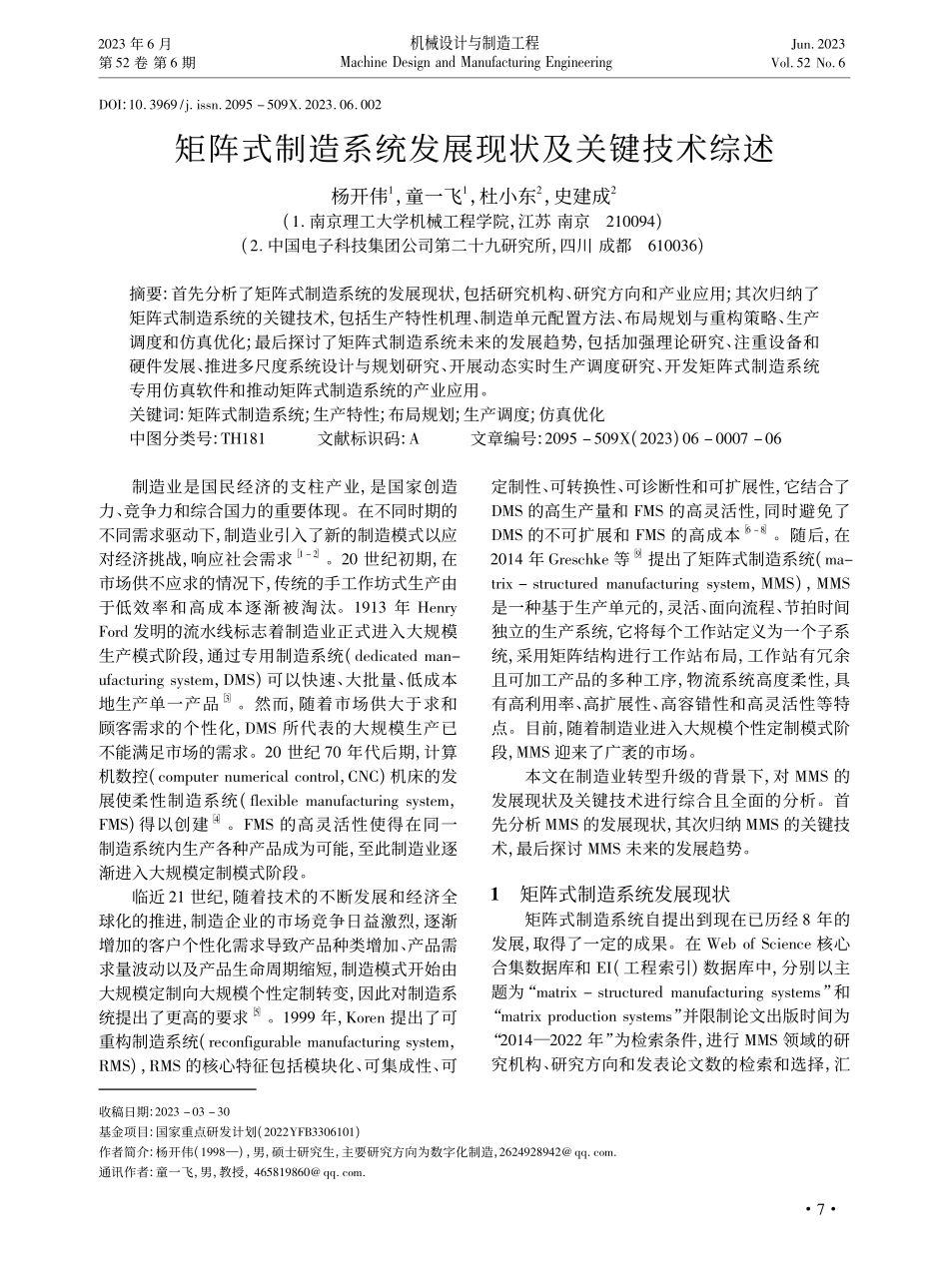

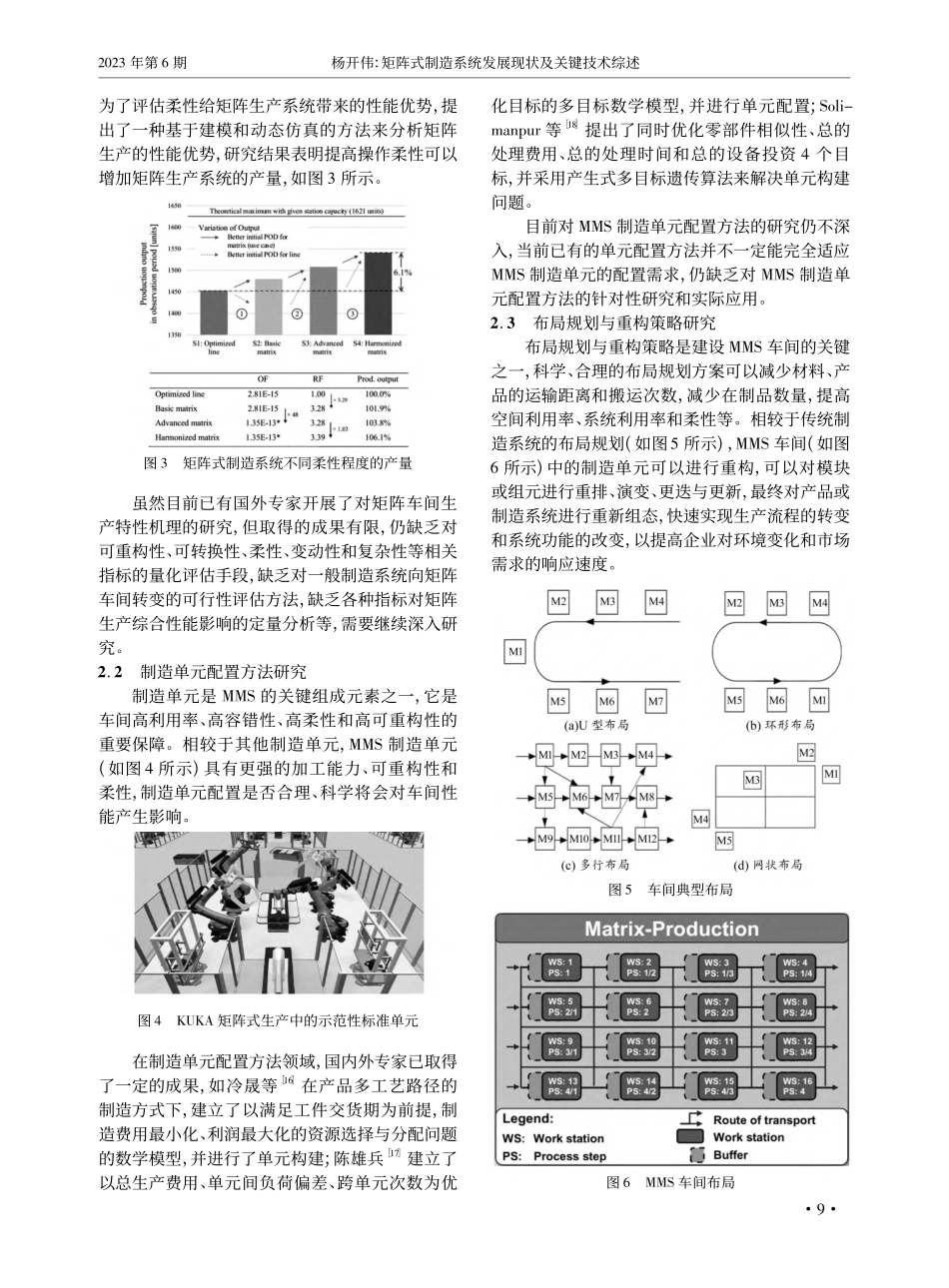

DOI:10.3969/j.issn.2095-509X.2023.06.002矩阵式制造系统发展现状及关键技术综述杨开伟1,童一飞1,杜小东2,史建成2(1.南京理工大学机械工程学院,江苏南京210094)(2.中国电子科技集团公司第二十九研究所,四川成都610036)摘要:首先分析了矩阵式制造系统的发展现状,包括研究机构、研究方向和产业应用;其次归纳了矩阵式制造系统的关键技术,包括生产特性机理、制造单元配置方法、布局规划与重构策略、生产调度和仿真优化;最后探讨了矩阵式制造系统未来的发展趋势,包括加强理论研究、注重设备和硬件发展、推进多尺度系统设计与规划研究、开展动态实时生产调度研究、开发矩阵式制造系统专用仿真软件和推动矩阵式制造系统的产业应用。关键词:矩阵式制造系统;生产特性;布局规划;生产调度;仿真优化中图分类号:TH181文献标识码:A文章编号:2095-509X(2023)06-0007-06制造业是国民经济的支柱产业,是国家创造力、竞争力和综合国力的重要体现。在不同时期的不同需求驱动下,制造业引入了新的制造模式以应对经济挑战,响应社会需求[1-2]。20世纪初期,在市场供不应求的情况下,传统的手工作坊式生产由于低效率和高成本逐渐被淘汰。1913年HenryFord发明的流水线标志着制造业正式进入大规模生产模式阶段,通过专用制造系统(dedicatedman-ufacturingsystem,DMS)可以快速、大批量、低成本地生产单一产品[3]。然而,随着市场供大于求和顾客需求的个性化,DMS所代表的大规模生产已不能满足市场的需求。20世纪70年代后期,计算机数控(computernumericalcontrol,CNC)机床的发展使柔性制造系统(flexiblemanufacturingsystem,FMS)得以创建[4]。FMS的高灵活性使得在同一制造系统内生产各种产品成为可能,至此制造业逐渐进入大规模定制模式阶段。临近21世纪,随着技术的不断发展和经济全球化的推进,制造企业的市场竞争日益激烈,逐渐增加的客户个性化需求导致产品种类增加、产品需求量波动以及产品生命周期缩短,制造模式开始由大规模定制向大规模个性定制转变,因此对制造系统提出了更高的要求[5]。1999年,Koren提出了可重构制造系统(reconfigurablemanufacturingsystem,RMS),RMS的核心特征包括模块化、可集成性、可定制性、可转换性、可诊断性和可扩展性,它结合了DMS的高生产量和FMS的高灵活性,同时避免了DMS的不可扩展和FMS的高成本[6-8]。随后,在2014年Greschke等[9]提出了矩阵式制造系统(ma-trix-structuredmanufacturing...