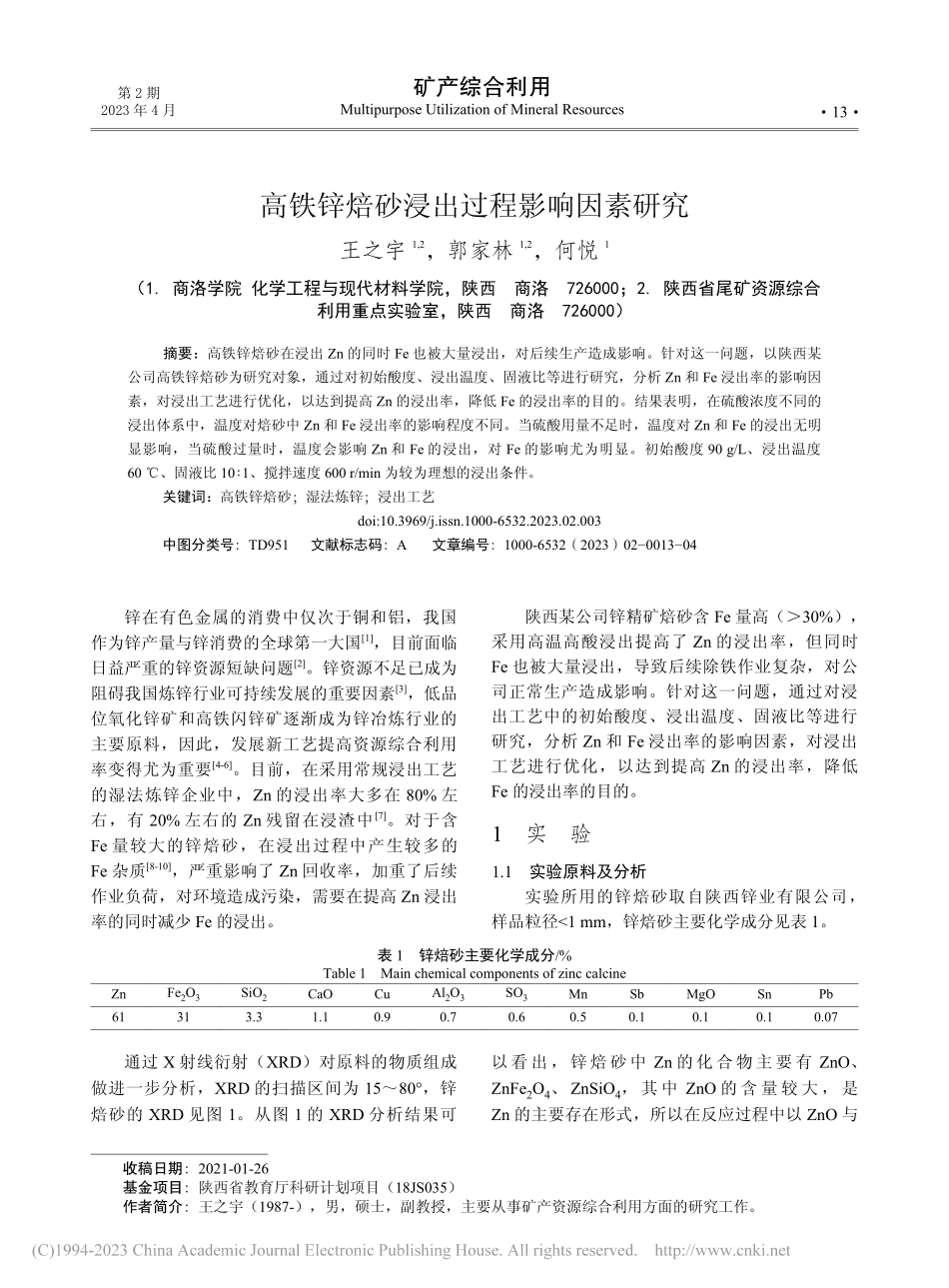

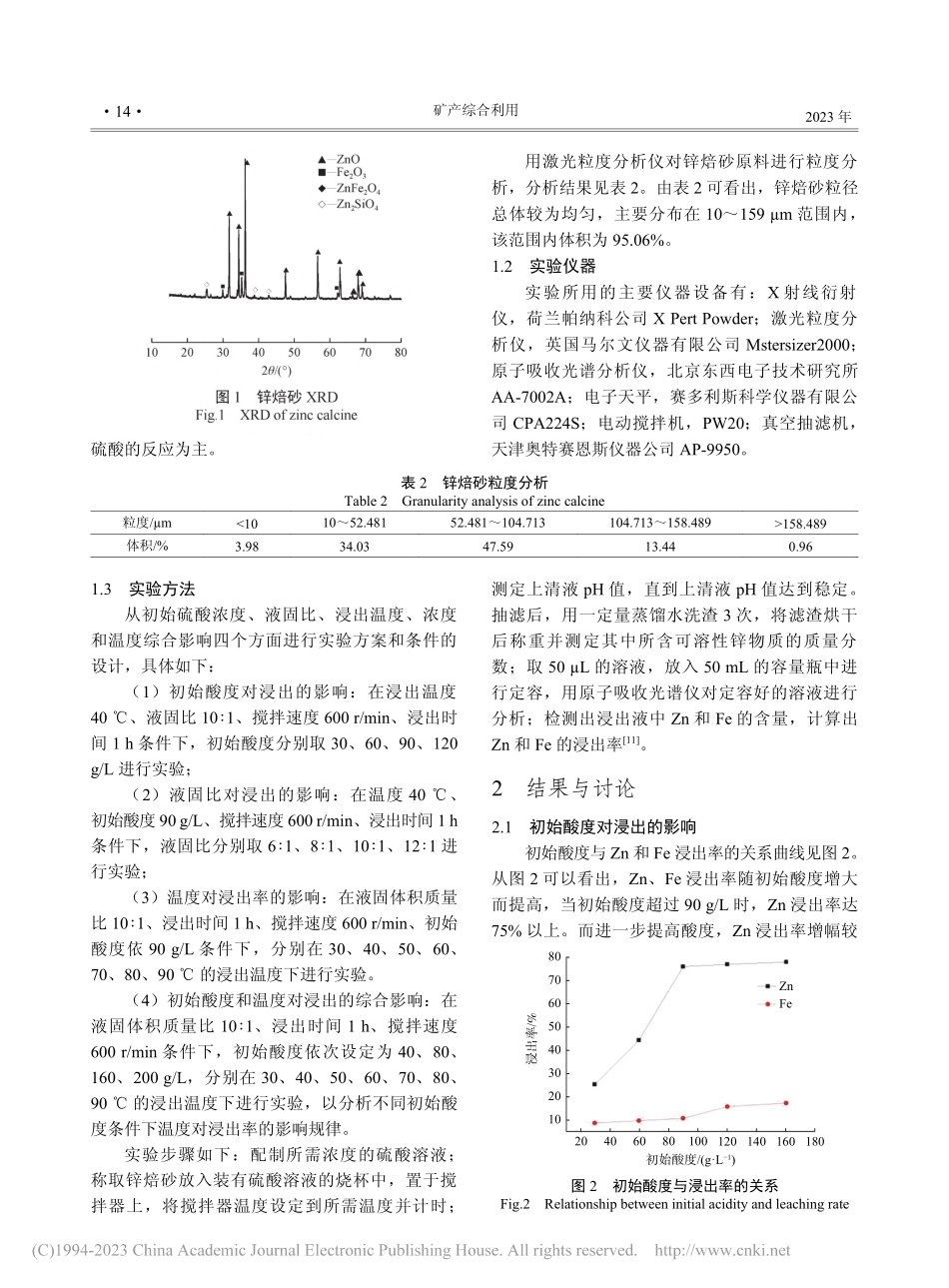

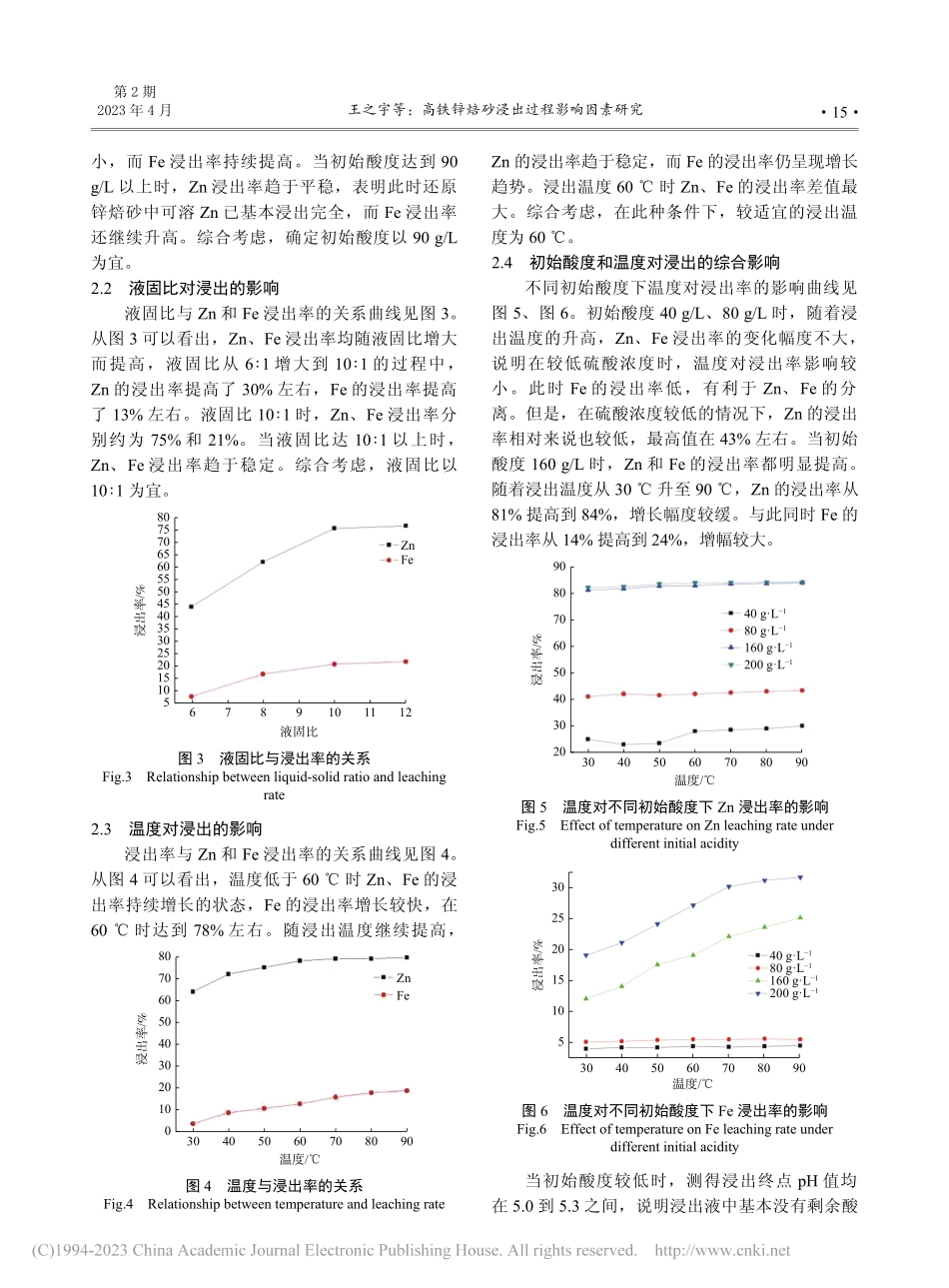

高铁锌焙砂浸出过程影响因素研究王之宇1,2,郭家林1,2,何悦1(1.商洛学院化学工程与现代材料学院,陕西商洛726000;2.陕西省尾矿资源综合利用重点实验室,陕西商洛726000)摘要:高铁锌焙砂在浸出Zn的同时Fe也被大量浸出,对后续生产造成影响。针对这一问题,以陕西某公司高铁锌焙砂为研究对象,通过对初始酸度、浸出温度、固液比等进行研究,分析Zn和Fe浸出率的影响因素,对浸出工艺进行优化,以达到提高Zn的浸出率,降低Fe的浸出率的目的。结果表明,在硫酸浓度不同的浸出体系中,温度对焙砂中Zn和Fe浸出率的影响程度不同。当硫酸用量不足时,温度对Zn和Fe的浸出无明显影响,当硫酸过量时,温度会影响Zn和Fe的浸出,对Fe的影响尤为明显。初始酸度90g/L、浸出温度60℃、固液比10∶1、搅拌速度600r/min为较为理想的浸出条件。关键词:高铁锌焙砂;湿法炼锌;浸出工艺doi:10.3969/j.issn.1000-6532.2023.02.003中图分类号:TD951文献标志码:A文章编号:1000-6532(2023)02−0013−04锌在有色金属的消费中仅次于铜和铝,我国作为锌产量与锌消费的全球第一大国[1],目前面临日益严重的锌资源短缺问题[2]。锌资源不足已成为阻碍我国炼锌行业可持续发展的重要因素[3],低品位氧化锌矿和高铁闪锌矿逐渐成为锌冶炼行业的主要原料,因此,发展新工艺提高资源综合利用率变得尤为重要[4-6]。目前,在采用常规浸出工艺的湿法炼锌企业中,Zn的浸出率大多在80%左右,有20%左右的Zn残留在浸渣中[7]。对于含Fe量较大的锌焙砂,在浸出过程中产生较多的Fe杂质[8-10],严重影响了Zn回收率,加重了后续作业负荷,对环境造成污染,需要在提高Zn浸出率的同时减少Fe的浸出。陕西某公司锌精矿焙砂含Fe量高(>30%),采用高温高酸浸出提高了Zn的浸出率,但同时Fe也被大量浸出,导致后续除铁作业复杂,对公司正常生产造成影响。针对这一问题,通过对浸出工艺中的初始酸度、浸出温度、固液比等进行研究,分析Zn和Fe浸出率的影响因素,对浸出工艺进行优化,以达到提高Zn的浸出率,降低Fe的浸出率的目的。1实验1.1实验原料及分析实验所用的锌焙砂取自陕西锌业有限公司,样品粒径<1mm,锌焙砂主要化学成分见表1。表1锌焙砂主要化学成分/%Table1MainchemicalcomponentsofzinccalcineZnFe2O3SiO2CaOCuAl2O3SO3MnSbMgOSnPb61313.31.10.90.70.60.50.10.10.10.07通过X射线衍射(XRD)对原料的物质组成做进一步分析,XRD的扫描区间为15~80°,锌焙砂的XRD见图1。从图1的XRD分析结果可...