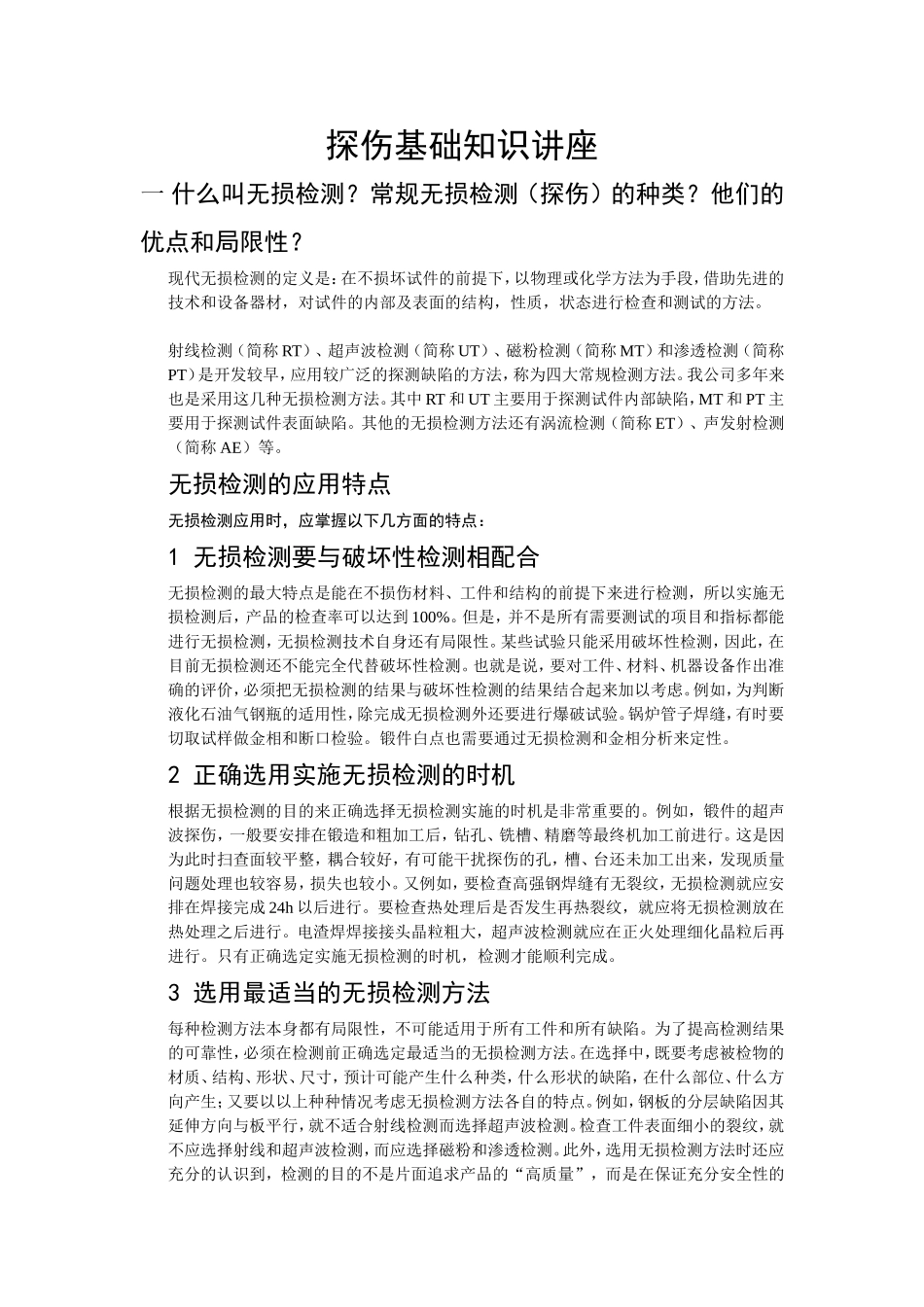

探伤基础知识讲座一什么叫无损检测?常规无损检测(探伤)的种类?他们的优点和局限性?现代无损检测的定义是:在不损坏试件的前提下,以物理或化学方法为手段,借助先进的技术和设备器材,对试件的内部及表面的结构,性质,状态进行检查和测试的方法。射线检测(简称RT)、超声波检测(简称UT)、磁粉检测(简称MT)和渗透检测(简称PT)是开发较早,应用较广泛的探测缺陷的方法,称为四大常规检测方法。我公司多年来也是采用这几种无损检测方法。其中RT和UT主要用于探测试件内部缺陷,MT和PT主要用于探测试件表面缺陷。其他的无损检测方法还有涡流检测(简称ET)、声发射检测(简称AE)等。无损检测的应用特点无损检测应用时,应掌握以下几方面的特点:1无损检测要与破坏性检测相配合无损检测的最大特点是能在不损伤材料、工件和结构的前提下来进行检测,所以实施无损检测后,产品的检查率可以达到100%。但是,并不是所有需要测试的项目和指标都能进行无损检测,无损检测技术自身还有局限性。某些试验只能采用破坏性检测,因此,在目前无损检测还不能完全代替破坏性检测。也就是说,要对工件、材料、机器设备作出准确的评价,必须把无损检测的结果与破坏性检测的结果结合起来加以考虑。例如,为判断液化石油气钢瓶的适用性,除完成无损检测外还要进行爆破试验。锅炉管子焊缝,有时要切取试样做金相和断口检验。锻件白点也需要通过无损检测和金相分析来定性。2正确选用实施无损检测的时机根据无损检测的目的来正确选择无损检测实施的时机是非常重要的。例如,锻件的超声波探伤,一般要安排在锻造和粗加工后,钻孔、铣槽、精磨等最终机加工前进行。这是因为此时扫查面较平整,耦合较好,有可能干扰探伤的孔,槽、台还未加工出来,发现质量问题处理也较容易,损失也较小。又例如,要检查高强钢焊缝有无裂纹,无损检测就应安排在焊接完成24h以后进行。要检查热处理后是否发生再热裂纹,就应将无损检测放在热处理之后进行。电渣焊焊接接头晶粒粗大,超声波检测就应在正火处理细化晶粒后再进行。只有正确选定实施无损检测的时机,检测才能顺利完成。3选用最适当的无损检测方法每种检测方法本身都有局限性,不可能适用于所有工件和所有缺陷。为了提高检测结果的可靠性,必须在检测前正确选定最适当的无损检测方法。在选择中,既要考虑被检物的材质、结构、形状、尺寸,预计可能产生什么种类,什么形状的缺陷,在什么部位、什么方向产生;又要以以上种种...