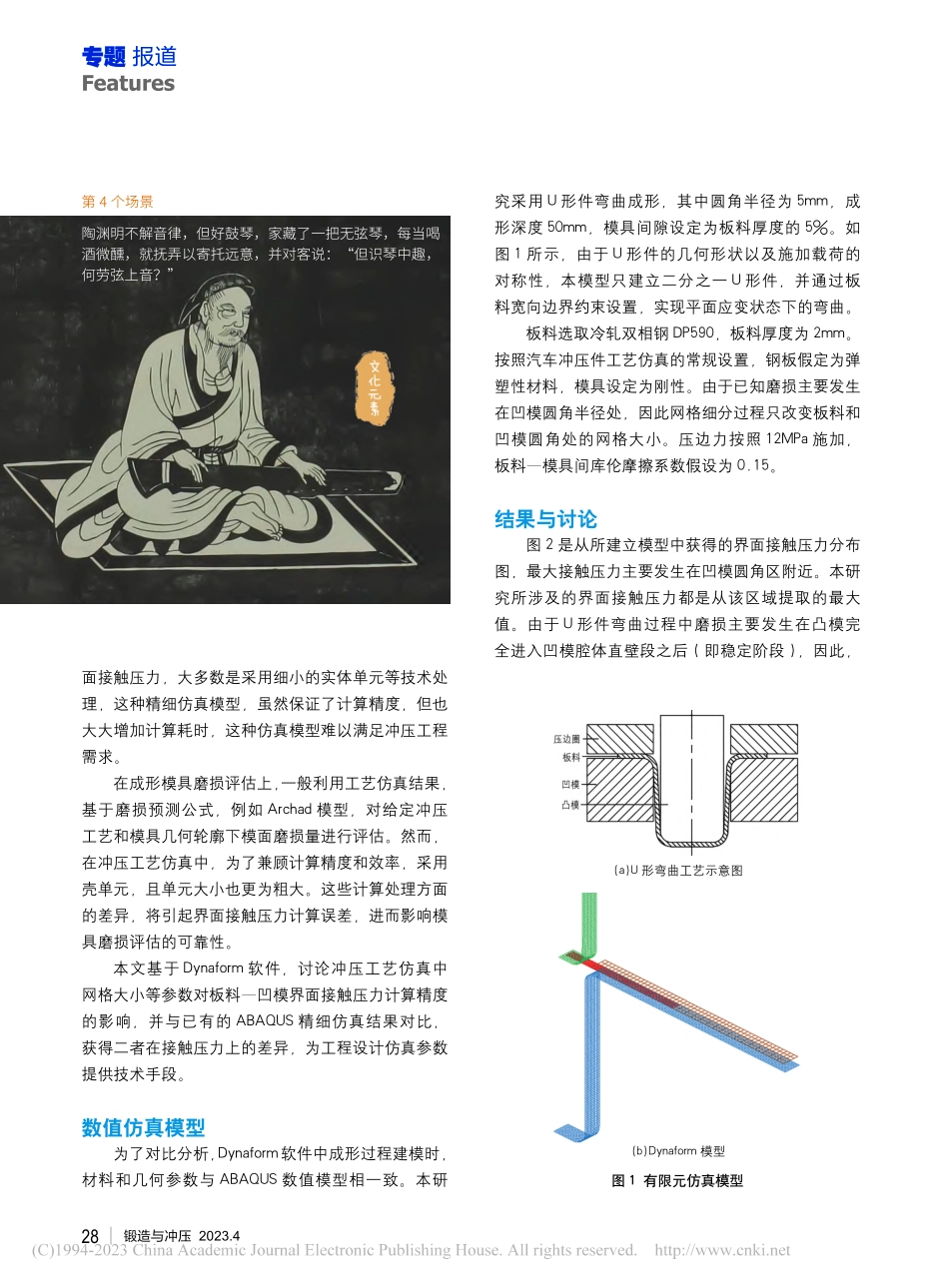

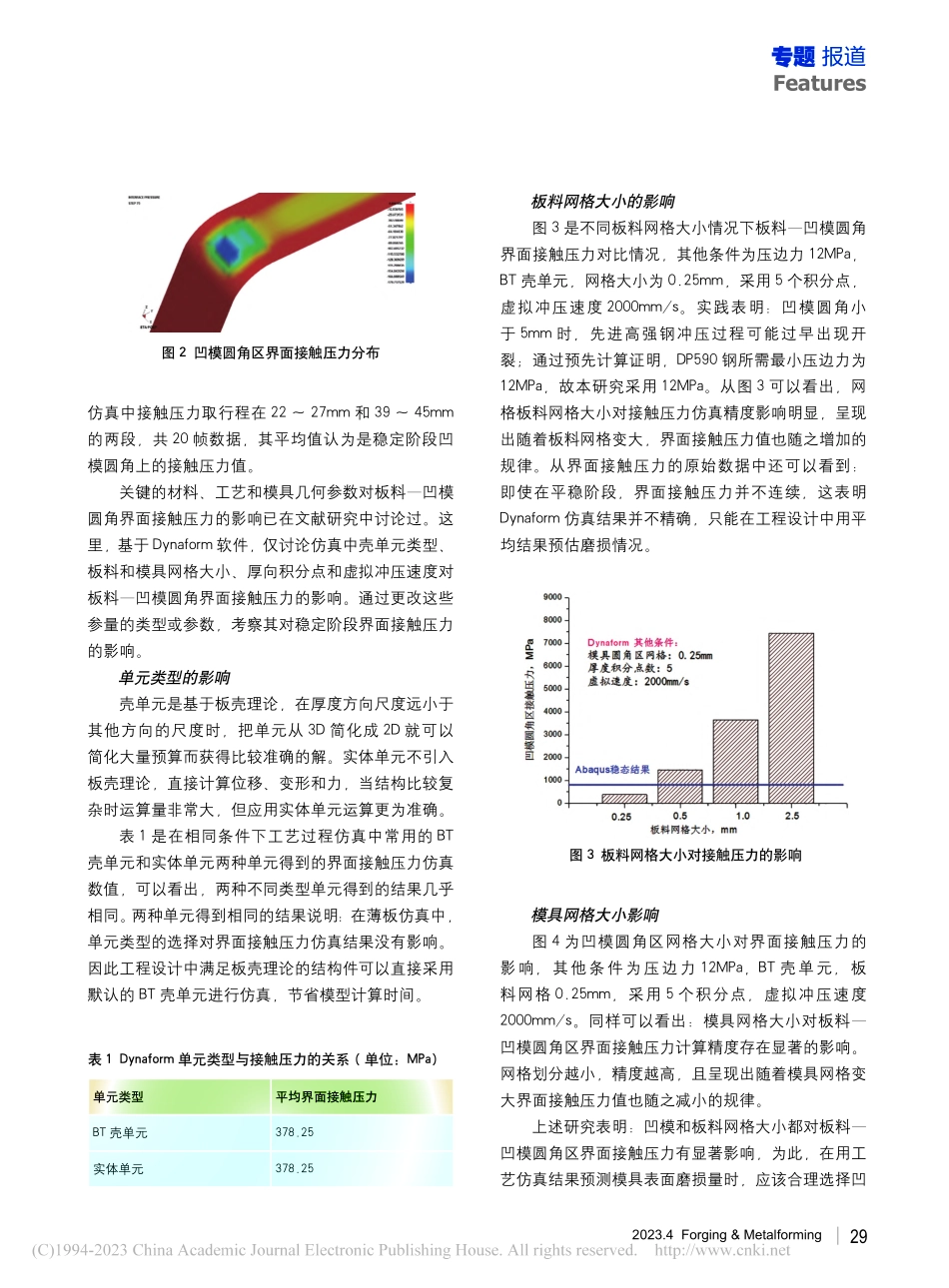

272023.4Forging&MetalformingFeatures专题报道冲压工艺仿真中界面接触压力计算精度研究文/霍会荣·上汽通用五菱汽车股份有限公司由于高强钢冲压会带来严重的模具磨损,因此,在成形模具设计阶段需要进行模具磨损评估。为了揭示成形工艺仿真参数选择对板料—模具界面接触压力技术精度的影响,本文基于Dynaform软件,参数化研究了有限元单元尺寸、积分点个数和冲压速度对仿真结果的影响。研究结果表明:对比于积分点个数和冲压速度,板料网络和模具网络更明显地影响着仿真结果;而积分点个数和冲压速度带来的波动范围很小。工程师,制造工程部成型工程科,主要从事材料成形及模具设计开发。霍会荣与普通钢板相比,先进高强钢板冲压时会引起更大的板料—模具界面接触压力,加剧成形模具的磨损。为此,在成形模具设计阶段需要进行模具磨损评估,对模具寿命进行预判,为选择合理的模具材质和热处理方案提供科学依据。板料―模具界面接触压力场和温度场等物理量是影响模具磨损的关键参数。为了精确计算这些物理量,借助数值模拟的技术方法已经成为一种有效的手段。Boher、Pereira、Wagoner、高晶等研究了高强钢板冲压过程中凹模圆角处界面接触压力分布,并讨论了接触压力与模具磨损的关系。基于成形过程数值仿真结果,Wagoner、Altan指出先进高强钢冲压成形时界面温升可达到100℃以上。Groche利用数值模拟方法揭示了成形时界面的温度峰值与模具表面粘模的直接关系。最近,Pereira建立了热力耦合冲压过程数值仿真,揭示了DP780冷冲压成形的界面摩擦热和塑性变形热分布特征。目前,为了更为精确计算板料―模具界锻造与冲压2023.428Features专题报道面接触压力,大多数是采用细小的实体单元等技术处理,这种精细仿真模型,虽然保证了计算精度,但也大大增加计算耗时,这种仿真模型难以满足冲压工程需求。在成形模具磨损评估上,一般利用工艺仿真结果,基于磨损预测公式,例如Archad模型,对给定冲压工艺和模具几何轮廓下模面磨损量进行评估。然而,在冲压工艺仿真中,为了兼顾计算精度和效率,采用壳单元,且单元大小也更为粗大。这些计算处理方面的差异,将引起界面接触压力计算误差,进而影响模具磨损评估的可靠性。本文基于Dynaform软件,讨论冲压工艺仿真中网格大小等参数对板料―凹模界面接触压力计算精度的影响,并与已有的ABAQUS精细仿真结果对比,获得二者在接触压力上的差异,为工程设计仿真参数提供技术手段。数值仿真模型为了对比分析,Dynafor...