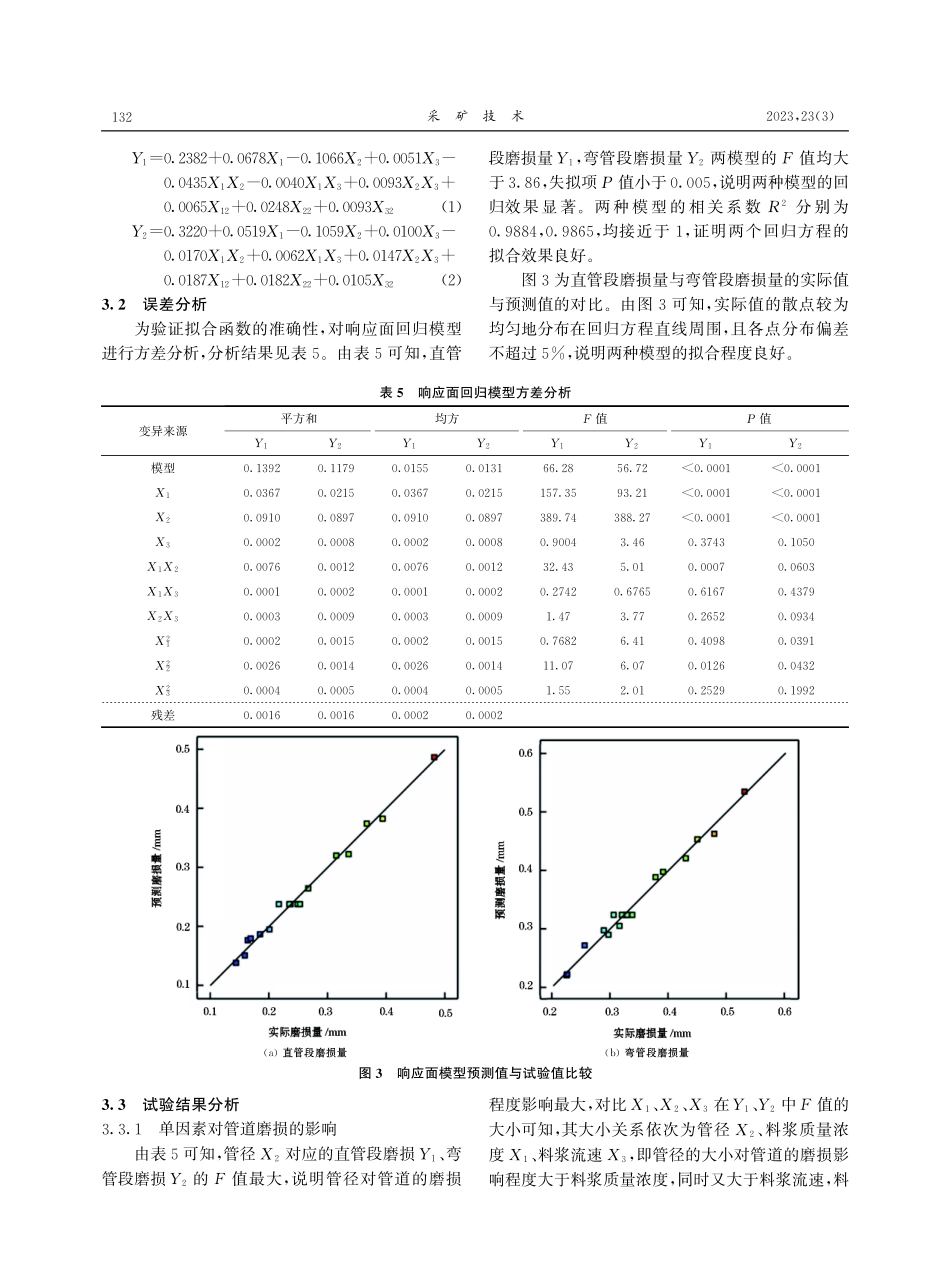

*基金项目:国家重点研发计划项目(2018YFC0604600);山东省重大科技创新工程项目(2019SDZY05).基于RSM-BBD的充填管道磨损影响因素研究*江科1,2(1.长沙矿山研究院有限责任公司,湖南长沙410012;2.金属矿山安全技术国家重点实验室,湖南长沙410012)摘要:为研究料浆质量浓度、管径、料浆流速三种因素对充填管道磨损的影响,以山东某金矿全尾砂为试验材料,组建了充填管道磨损试验平台,基于RSM-BBD法设计了17组试验方案,建立了三因素及其交互作用与直管段磨损量和弯管段磨损量之间的响应面回归模型,并验证了模型的可靠性,研究了三因素及其交互作用对管道磨损的影响程度。研究结果表明:充填管道的磨损量随着管径的增大而减少,磨损量随着料浆质量浓度与料浆流速的增大而增大;管径的大小对管道的磨损影响程度最大;3种因素交互作用对管道磨损的影响程度从大到小依次为料浆质量浓度与管径、管径与料浆流速、料浆质量浓度与料浆流速。关键词:RSM-BBD;料浆输送;管道磨损;交互作用0引言充填管道磨损是影响充填系统正常运营,造成充填维护成本增加的重要原因之一[12]。充填管道磨损机理复杂,且影响因素众多,因此,管道磨损一直是充填领域研究的热点问题。目前已有众多学者针对充填管道磨损问题进行了研究。毛明发等[3]研究了深井管道的磨损机理,确定了管道的磨损形式;王恩杰等[4]建立了多维评估模型,对充填管道的磨损进行了评估;江科等[5]研究了铁矿料浆的流动性能,获得了料浆自流输送的沿程阻力,并确定了管道的最优布设地点;祝鑫等[6]采用数值模拟的方法模拟了充填管路的速度、阻力及磨损量;杨天雨等[7]建立了管输阻力的新模型并验证了其可靠性。现场工程实践证明影响管道磨损的因素众多,常规的分析方法无法准确判断各因素对管道磨损的影响。RSM-BBD法(响应面分析法)适用于多因素分析[8],可准确判断多因素及其交互作用对响应值影响程度的大小,因此被广泛应用于多因素分析工程实际[914]。本文以山东某金矿全尾砂为试验材料,组建了一套小型管道磨损试验平台,基于RSM-BBD法设计了17组试验方案,建立了料浆质量浓度、管径与料浆流速三种因素及其交互作用对管道磨损的响应面回归模型,分析了三因素及其交互作用对管道磨损的影响程度,研究成果为保障充填料浆的正常输送,降低充填管道的维修成本,延长充填管道的使用寿命提供了一种有效方法。1全尾砂物化特性及级配分析试验所用的充填骨料为山东某金矿全尾砂,根据室内试验得到的全尾砂物理特性见表1。采用激光粒度测试分析仪对全尾...