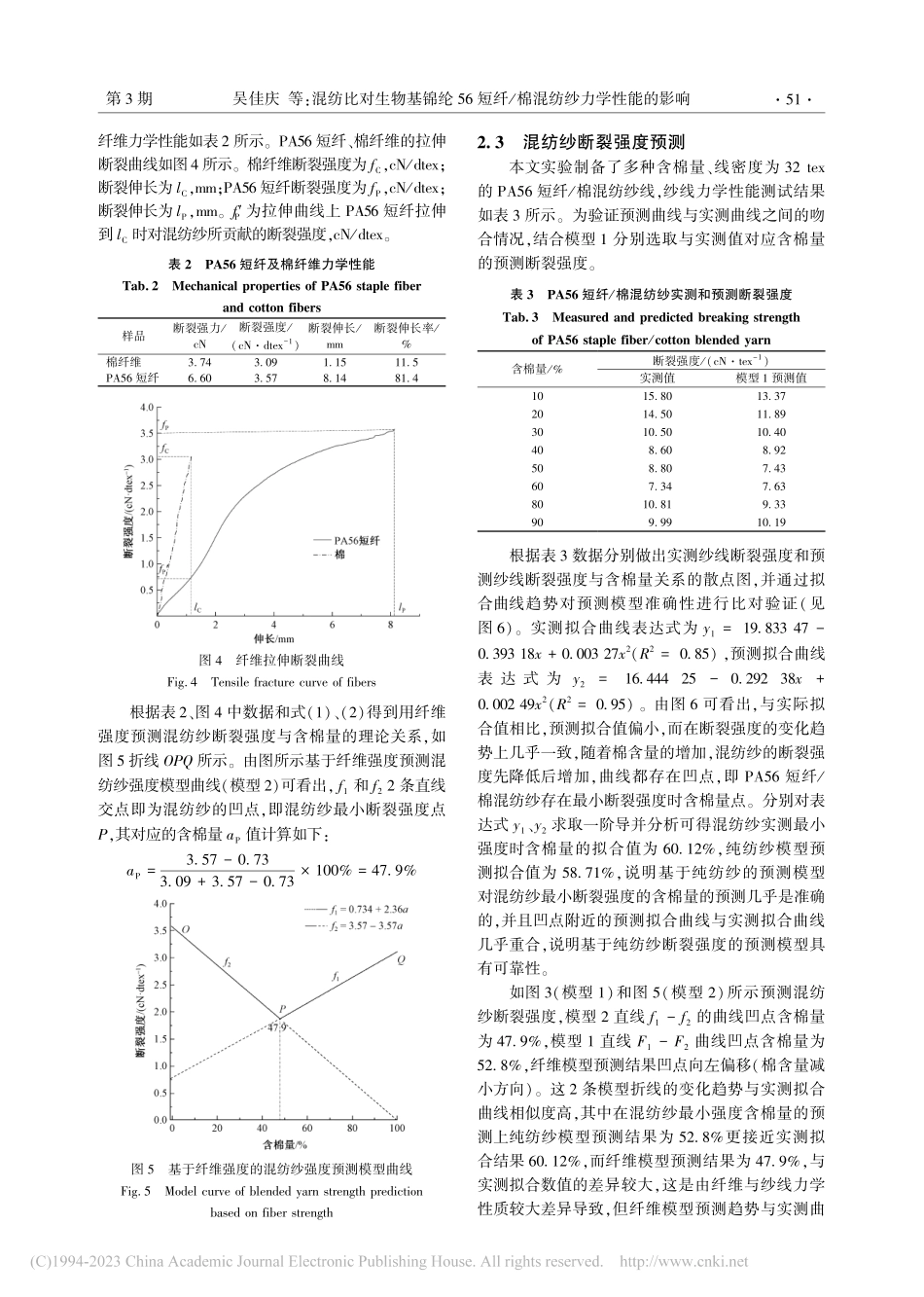

第44卷第3期2023年3月纺织学报JournalofTextileResearchVol.44,No.3Mar.,2023DOI:10.13475/j.fzxb.20211100306混纺比对生物基锦纶56短纤/棉混纺纱力学性能的影响吴佳庆1,王怡婷2,何欣欣3,郭亚飞4,郝新敏4,王迎1,宫玉梅1(1.大连工业大学纺织与材料工程学院,辽宁大连116034;2.国家先进功能纤维创新中心,江苏苏州215228;3.优纤科技(丹东)有限公司,辽宁丹东118303;4.军事科学院系统工程研究院,北京100082)摘要针对新型生物基锦纶56的基础纺纱数据不足问题,制备了锦纶56短纤纯纺纱、纯棉纱及多种混纺比的锦纶56短纤/棉混纺纱,并分别测试了纤维、纯纺纱和混纺纱的拉伸力学性能,通过建立纤维模型和纯纺纱强度模型对混纺纱强度进行预测。结果表明:纯纺纱预测曲线上混纺纱最小强度点及整体趋势与试纺数据拟合度较好,通过纯纺纱模型可预测锦纶56短纤/棉混纺纱强度。以纤维模型为基础,利用纱线中纤维强度利用率对纤维模型进行修正,修正的纤维模型与纯纺纱模型预测结果相近,可省去纯纺纱试纺流程,快速完成混纺纱强度预测。关键词生物基锦纶56;锦纶/棉混纺纱;混纺纱强度预测模型;最小断裂强度点;纤维强度利用率中图分类号:TS104.1文献标志码:A收稿日期:2021-11-01修回日期:2022-12-20基金项目:辽宁省重大科技专项项目(2019JH1/10100010);国家自然科学基金项目(U1808211)第一作者:吴佳庆(1994—),男,硕士生。主要研究方向为生物基锦纶纤维的开发与应用。通信作者:王迎(1976—),女,教授,博士。主要研究方向为纺纱技术。E-mail:wangying@dlpu.edu.cn。混纺纱是利用2种或2种以上不同组分纤维制成的纱线,可以综合利用各组分纤维性能优势,满足不同的纺织品应用需求[1]。各组成纤维的含量(混纺比)是影响混纺纱的力学性能和发挥纱线功能属性的关键因素,因此在设计混纺纱时确定合适的混纺比具有重要意义[2-3]。通过理论模型对纱线强力和混纺比之间的关系进行预测能够加快生产工艺的设计[3]。有学者通过数学模型对混纺纱的成纱性能进行预测并对纤维种类及混纺比的选配提供合理选择依据[4-6]。由于短纤纱中纤维间的相互滑动、纤维倾斜等原因,纤维与纱线强力差异较大,所以在生产中一般通过混纺纱中纤维对应的纯纺纱性能来预测混纺纱性能,很少采用纤维的力学性能预测混纺纱的力学性能[7]。生物基锦纶56(PA56)是一种新型生物基纤维[8-9],基础纺纱数据不足。为准确预测PA56短纤/棉混纺纱的力学性能,本文设计纺制多种含棉量的PA56短纤/棉混纺纱,建立纤维和纯纺纱2种力学模型分别...