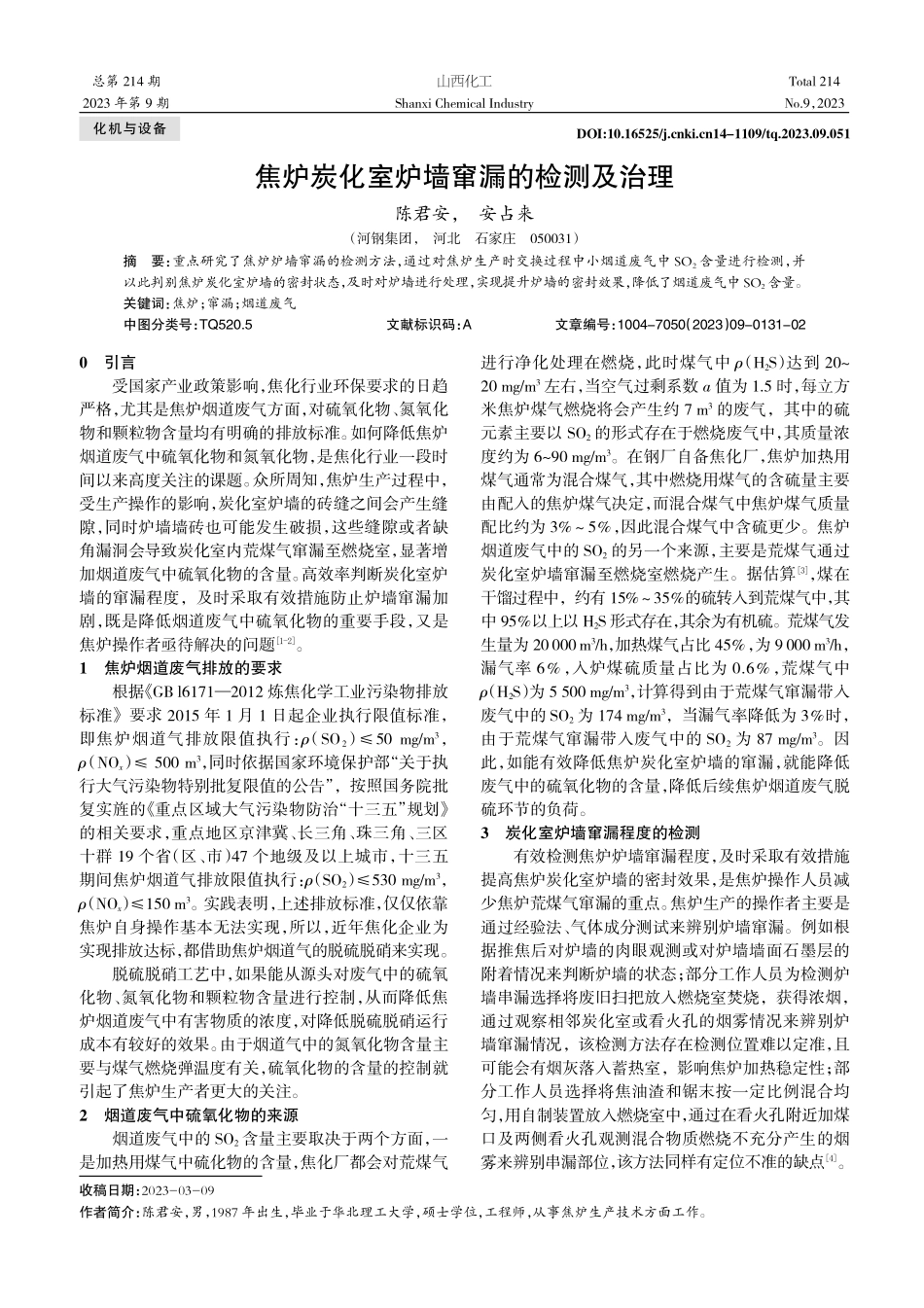

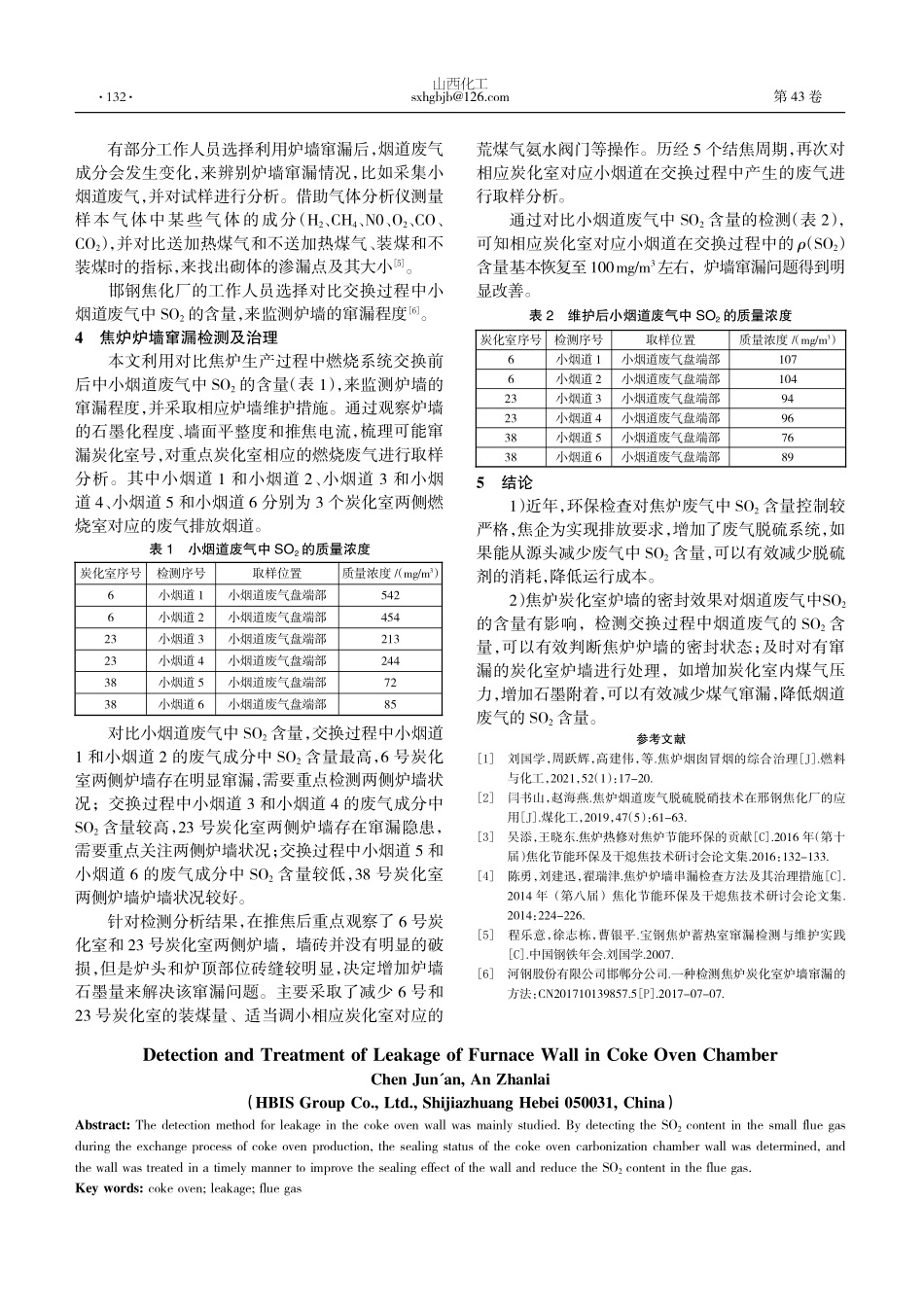

焦炉炭化室炉墙窜漏的检测及治理陈君安,安占来(河钢集团,河北石家庄050031)摘要:重点研究了焦炉炉墙窜漏的检测方法,通过对焦炉生产时交换过程中小烟道废气中SO2含量进行检测,并以此判别焦炉炭化室炉墙的密封状态,及时对炉墙进行处理,实现提升炉墙的密封效果,降低了烟道废气中SO2含量。关键词:焦炉;窜漏;烟道废气中图分类号:TQ520.5文献标识码:A文章编号:1004-7050(2023)09-0131-020引言受国家产业政策影响,焦化行业环保要求的日趋严格,尤其是焦炉烟道废气方面,对硫氧化物、氮氧化物和颗粒物含量均有明确的排放标准。如何降低焦炉烟道废气中硫氧化物和氮氧化物,是焦化行业一段时间以来高度关注的课题。众所周知,焦炉生产过程中,受生产操作的影响,炭化室炉墙的砖缝之间会产生缝隙,同时炉墙墙砖也可能发生破损,这些缝隙或者缺角漏洞会导致炭化室内荒煤气窜漏至燃烧室,显著增加烟道废气中硫氧化物的含量。高效率判断炭化室炉墙的窜漏程度,及时采取有效措施防止炉墙窜漏加剧,既是降低烟道废气中硫氧化物的重要手段,又是焦炉操作者亟待解决的问题[1-2]。1焦炉烟道废气排放的要求根据《GBl6171—2012炼焦化学工业污染物排放标准》要求2015年1月1日起企业执行限值标准,即焦炉烟道气排放限值执行:籽(SO2)≤50mg/m3,籽(NOx)≤500m3,同时依据国家环境保护部“关于执行大气污染物特别批复限值的公告”,按照国务院批复实旌的《重点区域大气污染物防治“十三五”规划》的相关要求,重点地区京津冀、长三角、珠三角、三区十群19个省(区、市)47个地级及以上城市,十三五期间焦炉烟道气排放限值执行:籽(SO2)≤530mg/m3,籽(NOx)≤150m3。实践表明,上述排放标准,仅仅依靠焦炉自身操作基本无法实现,所以,近年焦化企业为实现排放达标,都借助焦炉烟道气的脱硫脱硝来实现。脱硫脱硝工艺中,如果能从源头对废气中的硫氧化物、氮氧化物和颗粒物含量进行控制,从而降低焦炉烟道废气中有害物质的浓度,对降低脱硫脱硝运行成本有较好的效果。由于烟道气中的氮氧化物含量主要与煤气燃烧弹温度有关,硫氧化物的含量的控制就引起了焦炉生产者更大的关注。2烟道废气中硫氧化物的来源烟道废气中的SO2含量主要取决于两个方面,一是加热用煤气中硫化物的含量,焦化厂都会对荒煤气进行净化处理在燃烧,此时煤气中籽(H2S)达到20~20mg/m3左右,当空气过剩系数倩值为1.5时,每立方米焦炉煤气燃烧将会产生约7m3的废气,其中的硫元素...