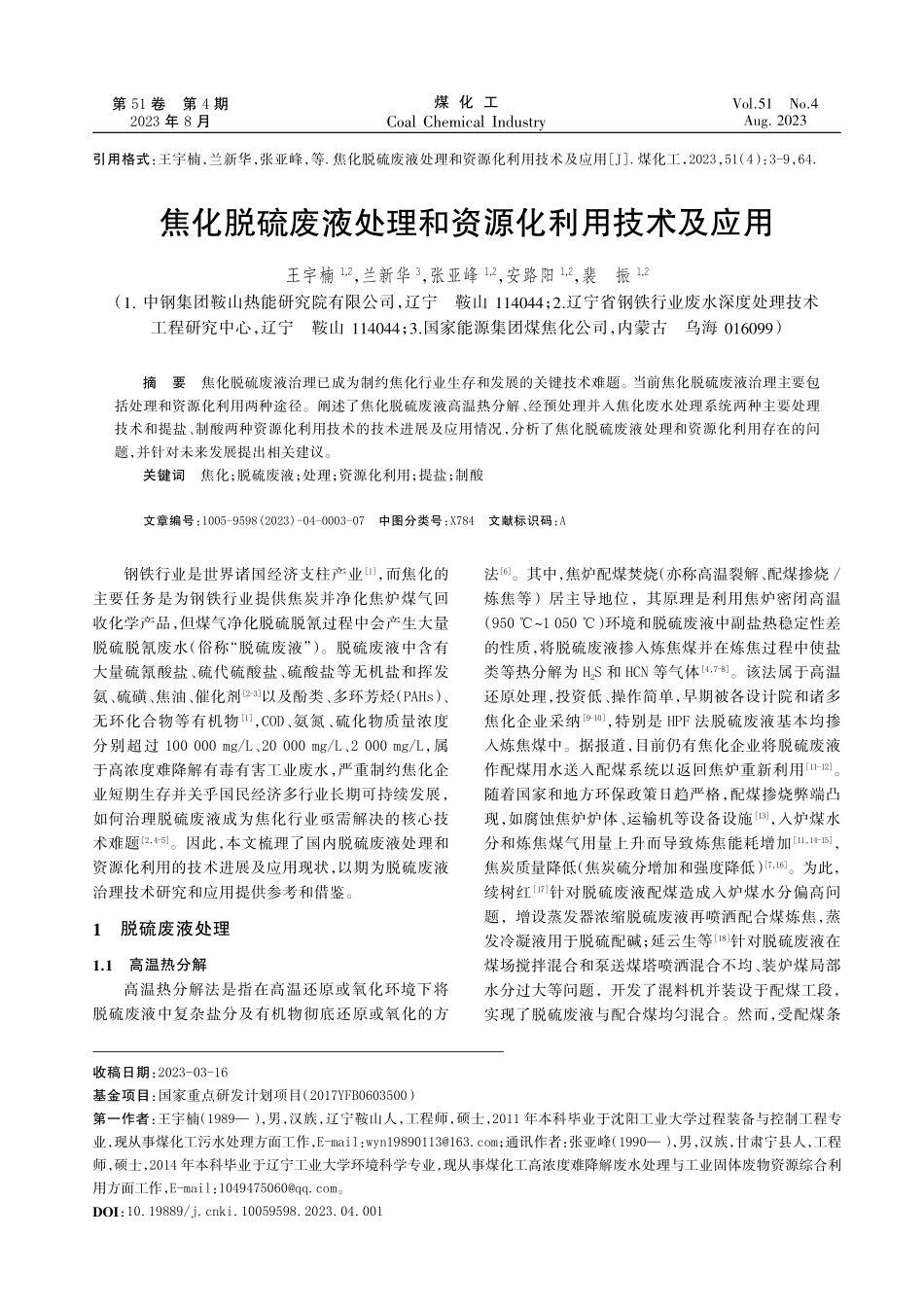

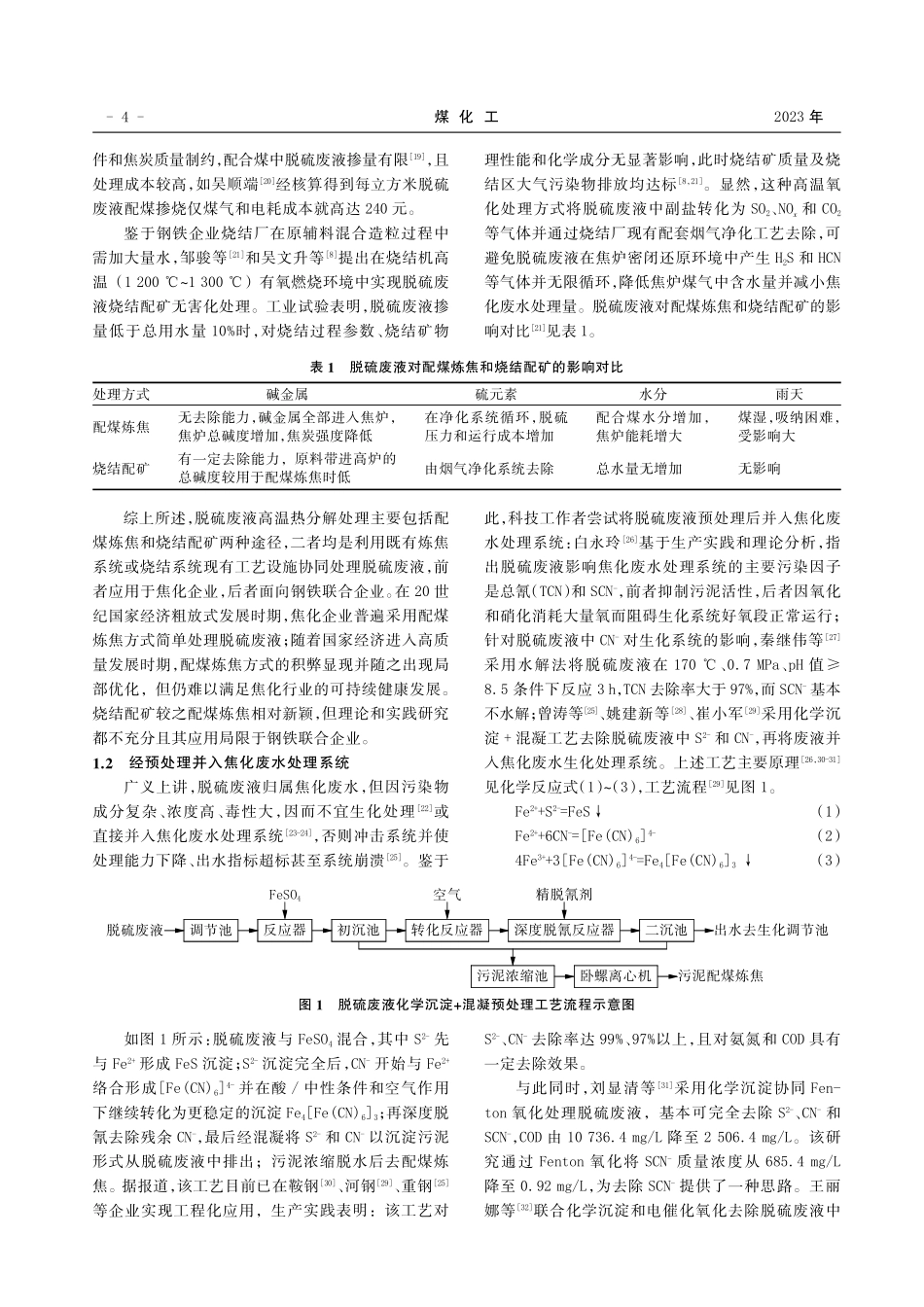

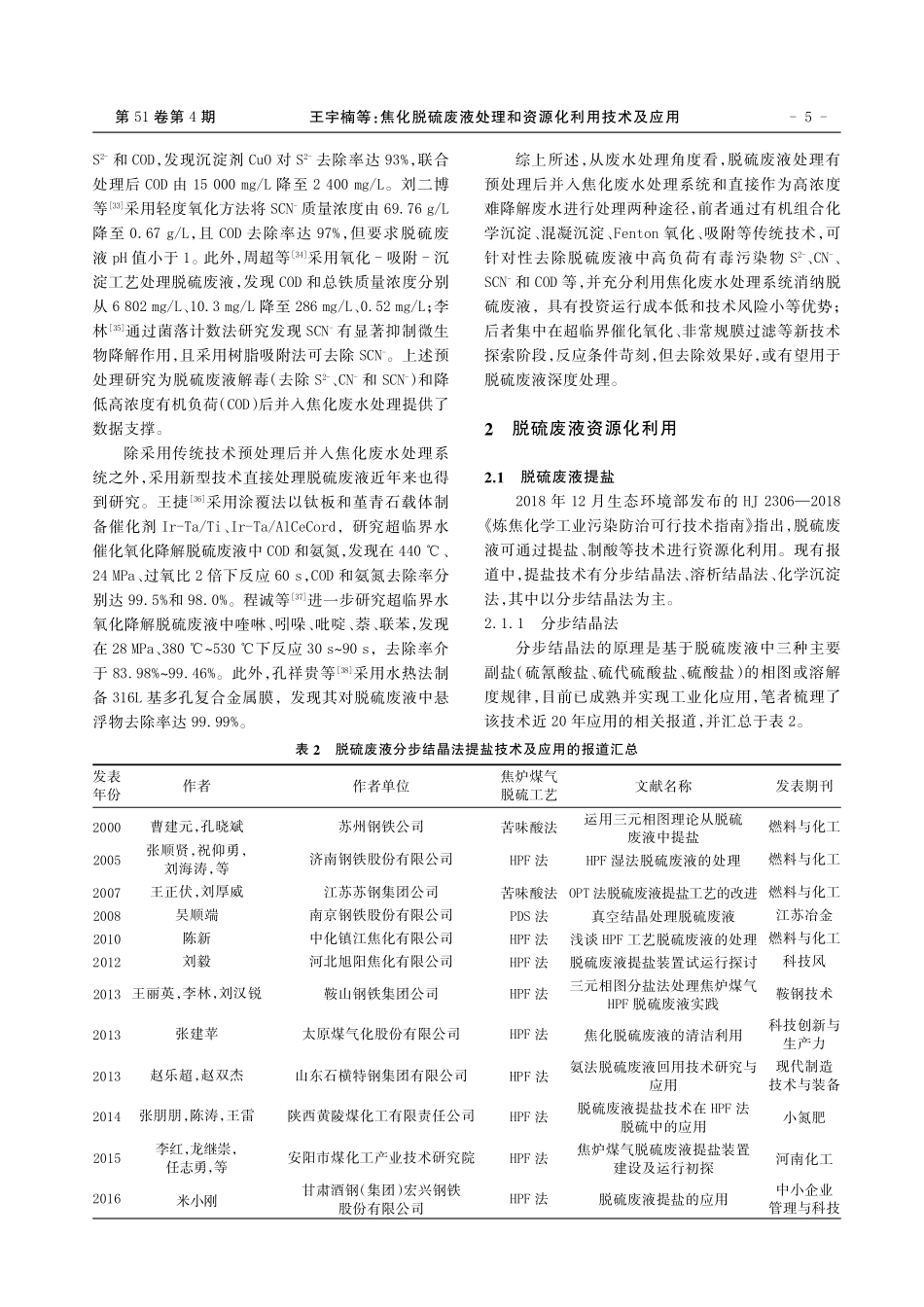

焦化脱硫废液处理和资源化利用技术及应用王宇楠1,2,兰新华3,张亚峰1,2,安路阳1,2,裴振1,2(1.中钢集团鞍山热能研究院有限公司,辽宁鞍山114044;2.辽宁省钢铁行业废水深度处理技术工程研究中心,辽宁鞍山114044;3.国家能源集团煤焦化公司,内蒙古乌海016099)钢铁行业是世界诸国经济支柱产业[1],而焦化的主要任务是为钢铁行业提供焦炭并净化焦炉煤气回收化学产品,但煤气净化脱硫脱氰过程中会产生大量脱硫脱氰废水(俗称“脱硫废液”)。脱硫废液中含有大量硫氰酸盐、硫代硫酸盐、硫酸盐等无机盐和挥发氨、硫磺、焦油、催化剂[2-3]以及酚类、多环芳烃(PAHs)、无环化合物等有机物[1],COD、氨氮、硫化物质量浓度分别超过100000mg/L、20000mg/L、2000mg/L,属于高浓度难降解有毒有害工业废水,严重制约焦化企业短期生存并关乎国民经济多行业长期可持续发展,如何治理脱硫废液成为焦化行业亟需解决的核心技术难题[2,4-5]。因此,本文梳理了国内脱硫废液处理和资源化利用的技术进展及应用现状,以期为脱硫废液治理技术研究和应用提供参考和借鉴。1脱硫废液处理1.1高温热分解高温热分解法是指在高温还原或氧化环境下将脱硫废液中复杂盐分及有机物彻底还原或氧化的方法[6]。其中,焦炉配煤焚烧(亦称高温裂解、配煤掺烧/炼焦等)居主导地位,其原理是利用焦炉密闭高温(950℃~1050℃)环境和脱硫废液中副盐热稳定性差的性质,将脱硫废液掺入炼焦煤并在炼焦过程中使盐类等热分解为H2S和HCN等气体[4,7-8]。该法属于高温还原处理,投资低、操作简单,早期被各设计院和诸多焦化企业采纳[9-10],特别是HPF法脱硫废液基本均掺入炼焦煤中。据报道,目前仍有焦化企业将脱硫废液作配煤用水送入配煤系统以返回焦炉重新利用[11-12]。随着国家和地方环保政策日趋严格,配煤掺烧弊端凸现,如腐蚀焦炉炉体、运输机等设备设施[13],入炉煤水分和炼焦煤气用量上升而导致炼焦能耗增加[11,14-15],焦炭质量降低(焦炭硫分增加和强度降低)[7,16]。为此,续树红[17]针对脱硫废液配煤造成入炉煤水分偏高问题,增设蒸发器浓缩脱硫废液再喷洒配合煤炼焦,蒸发冷凝液用于脱硫配碱;延云生等[18]针对脱硫废液在煤场搅拌混合和泵送煤塔喷洒混合不均、装炉煤局部水分过大等问题,开发了混料机并装设于配煤工段,实现了脱硫废液与配合煤均匀混合。然而,受配煤条摘要焦化脱硫废液治理已成为制约焦化行业生存和发展的关键技术难题。当前焦化脱硫废液治理主要包括处理和资...