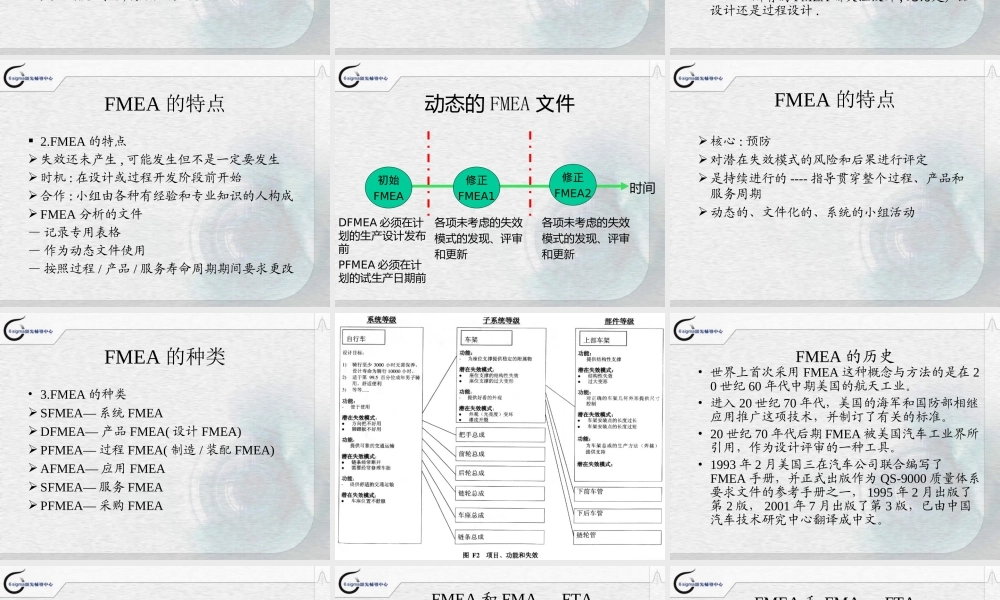

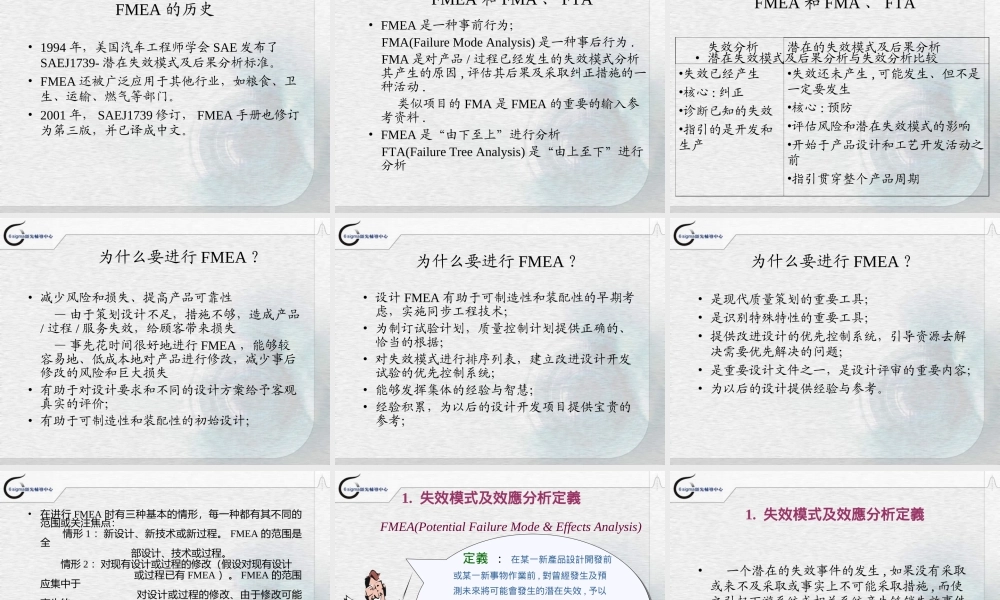

FMEAPotentialFailureMode&EffectsAnalysis失效模式及效應分析康建平主講课程目录•第一章概论第二章FMEA的准备第三章DFMEA第四章PFMEA第五章总结归纳FMEA概论•什么是FMEA?•FMEA的历史•为什么要进行FMEA?•由谁来做FMEA?•何时做FMEA?•DFMEA与PFMEA的关系?•小组练习一、什么是FMEA?•1、FMEA的定义FMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件、对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。失效及失效链的定义•失效:•在規定條件下(環境、操作、時間)不能完成既定功能。•在規定條件下,產品參數值不能維持在規定的上下限之間。•產品在工作範圍內,導致零組件的破裂、斷裂、卡死等損坏現象。•一个潜在的失效事件的发生,如果没有采取或来不及采取或事实上不可能采取措施,而使之引起下游系统或相关系统产生链锁失效事件,我们称之为“失效链”.•典型的失效模式可包括,但不限于:裂纹变形松动泄漏粘结氧化断裂不传输扭矩打滑(不能承受全部扭矩)无支撑(结构的)支撑不足(结构的)刚性啮合脱离太快信号不足信号间断无信号•注:潜在失效模式应以规范化或技术术语来描述,不必与顾客察觉的现象相同。FMEA的目的•FMEA第三版中的描述:FMEA可以描述为一组系统化的活动,其目的是:(a)发现并评价产品/过程中的潜在失效以及该失效的后果;(b)确定能够消除或减少潜在失效发生机会的措施;(c)将全部过程形成文件。关于确定设计或过程必须做哪些事情才能使顾客满意,FMEA是对这一过程的补充.所有的FMEA都关注设计,无论是产品设计还是过程设计.FMEA的特点2.FMEA的特点失效还未产生,可能发生但不是一定要发生时机:在设计或过程开发阶段前开始合作:小组由各种有经验和专业知识的人构成FMEA分析的文件—记录专用表格—作为动态文件使用—按照过程/产品/服务寿命周期期间要求更改初始FMEA修正FMEA1DFMEA必须在计划的生产设计发布前PFMEA必须在计划的试生产日期前各项未考虑的失效模式的发现、评审和更新修正FMEA2时间动态的FMEA文件各项未考虑的失效模式的发现、评审和更新FMEA的特点核心:预防对潜在失效模式的风险和后果进行评定是持续进行的----指导贯穿整个过程、产品和服务周期动态的、文件化的、系统的小组活动FMEA的种类•3.FMEA的种类SFMEA—系统FMEADFMEA—产品FMEA(设计FMEA)PFMEA—过...