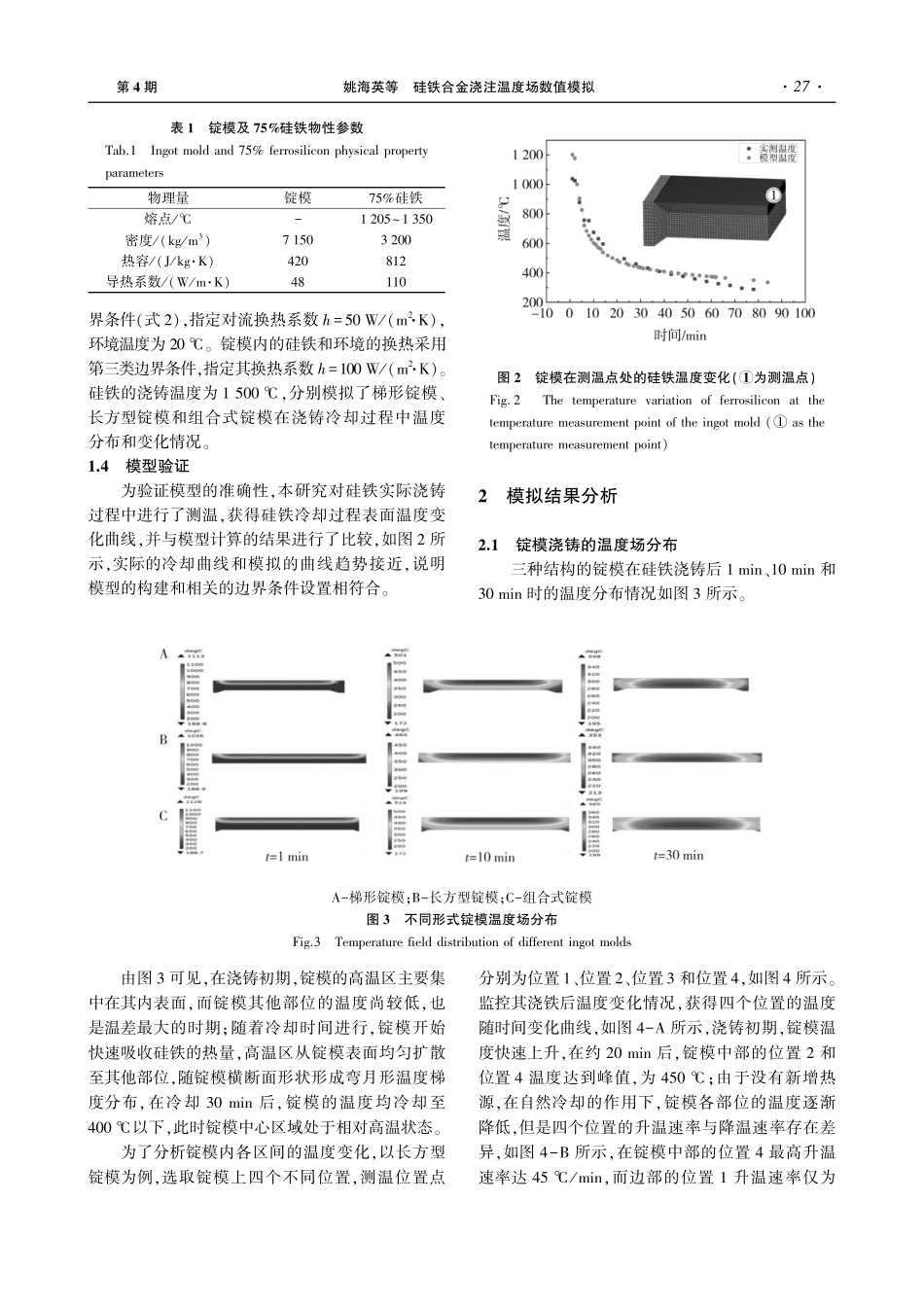

2023年第4期总第303期铁合金FERRO-ALLOYS2023No.4Tot.303DOI:10.16122/j.cnki.issn1001 ̄1943.2023.04.005项目来源内蒙古自治区“科技兴蒙”行动重点专项(项目编号:2022EEDSKJXM013ꎻ2021XM10ꎻKJXM-ERDS-2020004)ꎮ作者简介姚海英男ꎬ1985年出生ꎬ硕士ꎮE ̄mail:yaohaiying@chinaerdos.comꎮ通讯作者颜艺专女ꎬ1984年出生ꎬ硕士ꎬ高级工程师ꎮ内蒙古鄂尔多斯电力冶金集团鄂尔多斯工业技术研究院冶金工程研究所所长ꎮE ̄mail:yanyizhuan@chinaerdos.comꎮ收稿日期2023 ̄04 ̄18硅铁合金浇注温度场数值模拟姚海英1袁平2颜艺专3(1内蒙古低碳铁合金科技有限公司内蒙古鄂尔多斯017010)(2内蒙古鄂尔多斯电力冶金集团股份有限公司内蒙古鄂尔多斯016064)(3鄂尔多斯市西金矿冶有限责任公司内蒙古鄂尔多斯016064)摘要在硅铁浇铸工艺段ꎬ锭模的使用量大ꎬ损坏率高ꎬ成为制约生产成本的重要环节ꎬ针对锭模浇铸过程中的温度变化情况ꎬ本文采用有限元方法对不同结构的锭模浇铸过程进行了温度场模拟ꎮ计算结果表明ꎬ在相同浇铸厚度的条件下ꎬ梯形锭模峰值温度最低ꎬ组合式锭模峰值温度最高ꎬ同时锭模的不同部位存在不同的温度变化速率ꎻ随着硅铁浇铸厚度增加ꎬ硅铁的冷却速率迅速降低ꎬ当浇铸厚度为80mm时ꎬ浇铸后5min内硅铁冷却速率为147℃/minꎬ当浇铸厚度增加至120mm时ꎬ冷却速率降低至86℃/minꎬ浇铸厚度对硅铁冷却速率影响明显ꎮ分析结果为锭模的结构设计和浇铸工艺参数的优化提供理论指导ꎮ关键词锭模硅铁温度场中图分类号TF645文献标识码A文章编号1001 ̄1943(2023)04 ̄0025 ̄04NUMERICALSIMULATIONOFTEMPERATUREFIELDFORFERROSILICONCASTINGYAOHaiying1ꎬYUANPing2ꎬYANYizhuan3(1InnerMongoliaLowCarbonFerroalloyTechnologyCo.ꎬLtd.ꎬErdos017010ꎬChina)(2InnerMongoliaErdosPowerMetallurgicalGroupCo.ꎬLtd.ꎬErdos016064ꎬChina)(3Ord...