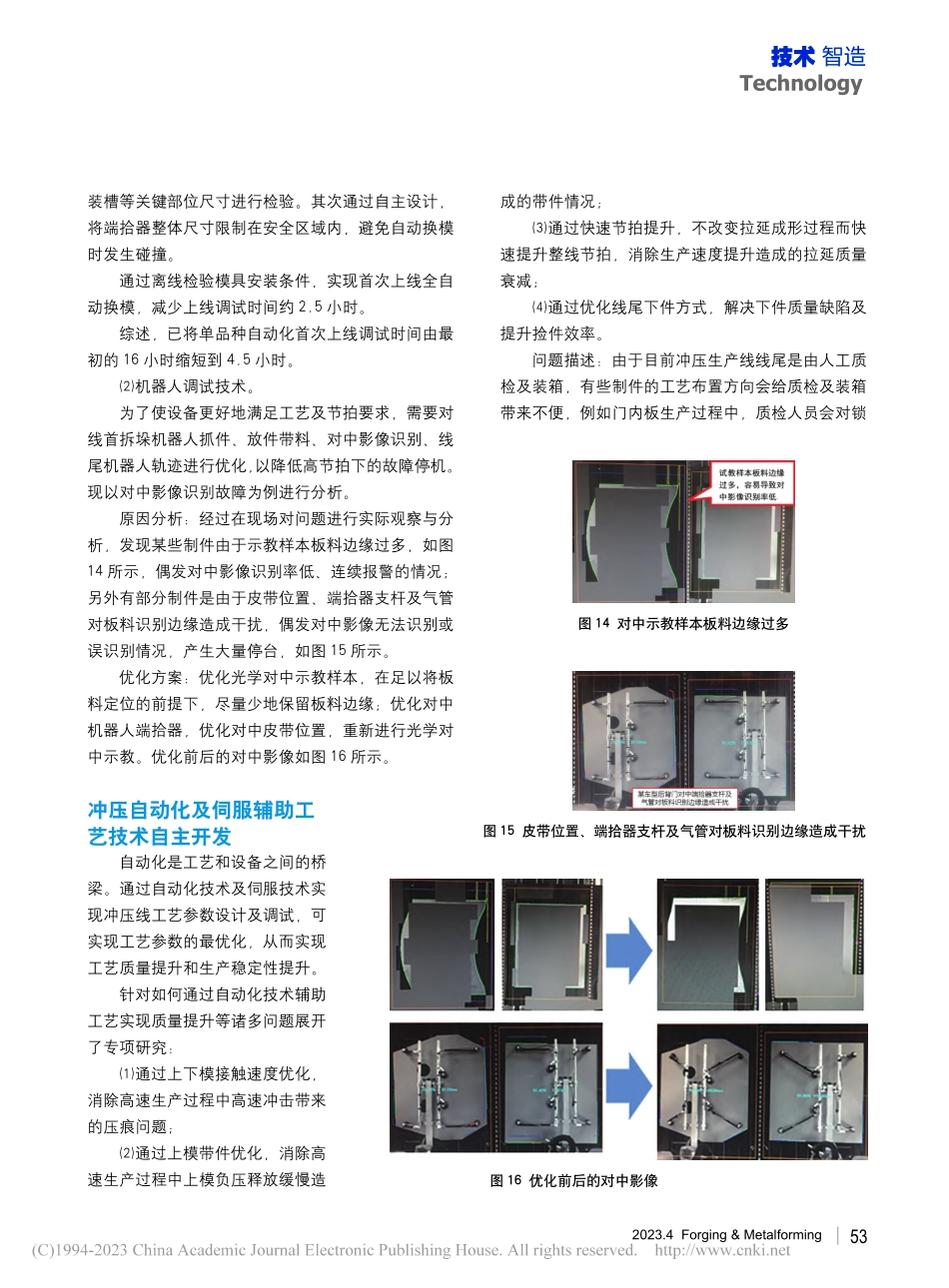

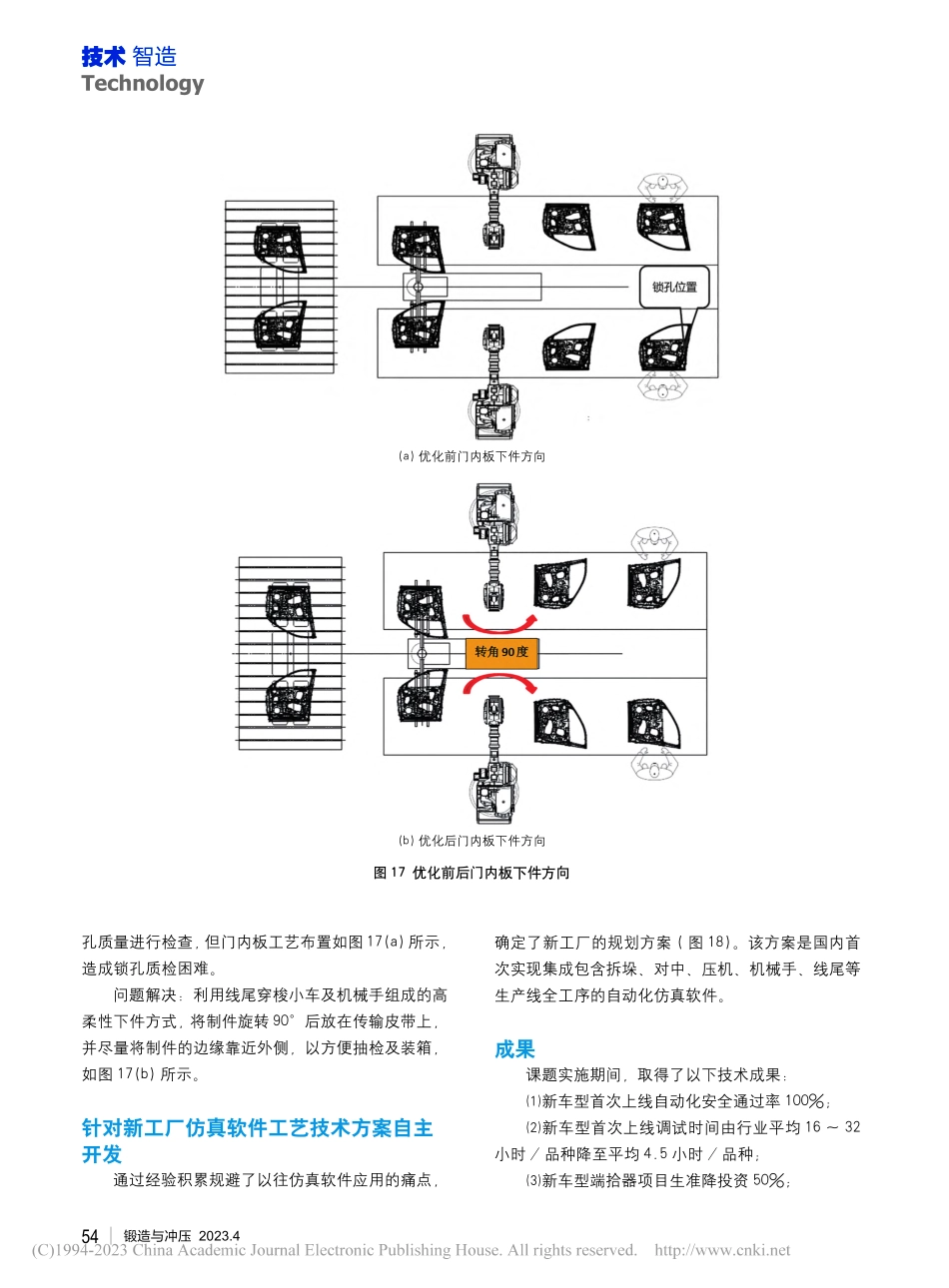

锻造与冲压2023.452Technology技术智造冲压线自动化虚拟仿真技术研究及应用(下)文/李欢迎·河北省汽车工程技术研究中心《冲压线自动化虚拟仿真技术研究及应用》(上)见《锻造与冲压》2023年第2期冲压生产线调试、优化及故障解决自动化调试已经不仅仅局限于保证制件的高节拍自动化传输,同时还需运用自动化技术在提高调试效率、降低自动化停台以及对现场工艺及模具的技术支持等方面做改善。实际改善案例如下。⑴生产线调试技术自主开发。在伺服生产线投入使用之初,返厂首次上线自动化调试需要16小时实现生产线自动出件,几乎占模具返厂调试阶段总上线时间的1/4,连续占用生产线影响生产,调试过程劳动强度大。因此,在保证生产线自动化高节拍的前提下,提高自动化在线调试效率,缩短在线调试时间就显得尤为重要。1)端拾器由线上搭建改为线下搭建。首次上线前,开发了与整线保持一致的传输机构的离线搭建平台(图13)。保证搭建及调试数据的一致性,并做到数据可共享调用,这可极大节省线上端拾器搭建及调试时间。2)离线建立数据、多人协同工作。伺服生产线采用机器人进行拆垛、对中及下件,相比传统机械生产线,伺服生产线不仅需要对压机与机械手进行调试,还需要对机器人运行轨迹示教,自动化调试工作量较大。同时,自动化相关数据的建立也比较复杂。为了节约线上调试时间,在模具上线前,就将虚拟仿真参数、运动曲线等数据提前导入到设备中,这样既不影响生产,又不占用线上调试时间。在自动化调试人员配置方面,2人负责线首部分调试,1人负责压机与机械手部分调试,1人负责线尾部分调试,4人同时协同调试,缩短线上调试时间。通过离线建立数据、多人协同工作等措施,单品种可节约线上调试时间2~3小时。3)离线检验模具安装条件,实现首次上线自动化换模。由于伺服生产线的换模过程是全自动换模,因此在新车型模具返厂首次上线时,需要线上将模具、端拾器逐序手动开入到压机中,以验证模具及端拾器的安装条件,耗时较长。为了减少调试时间,将安装条件由线上检验转为离线检验。首先模具安装条件检验在模具预验收及返厂后进行,利用测量尺对模具轮廓、安装高度以及安图13多功能多维度端拾器离线搭建平台532023.4Forging&MetalformingTechnology技术智造装槽等关键部位尺寸进行检验。其次通过自主设计,将端拾器整体尺寸限制在安全区域内,避免自动换模时发生碰撞。通过离线检验模具安装条件,实现首次上线全自动换模,减少上线调试时间约2.5小时。...