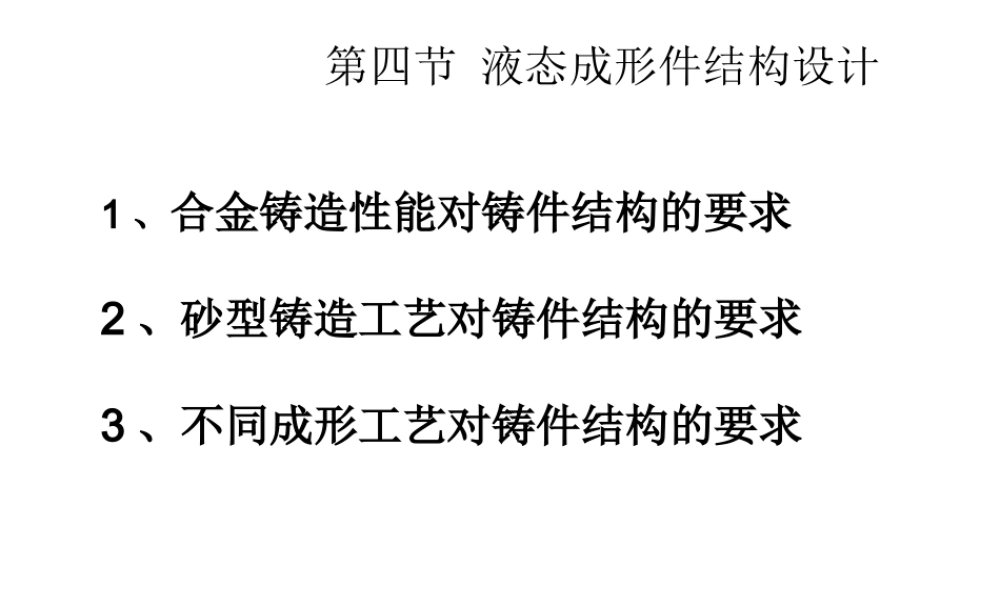

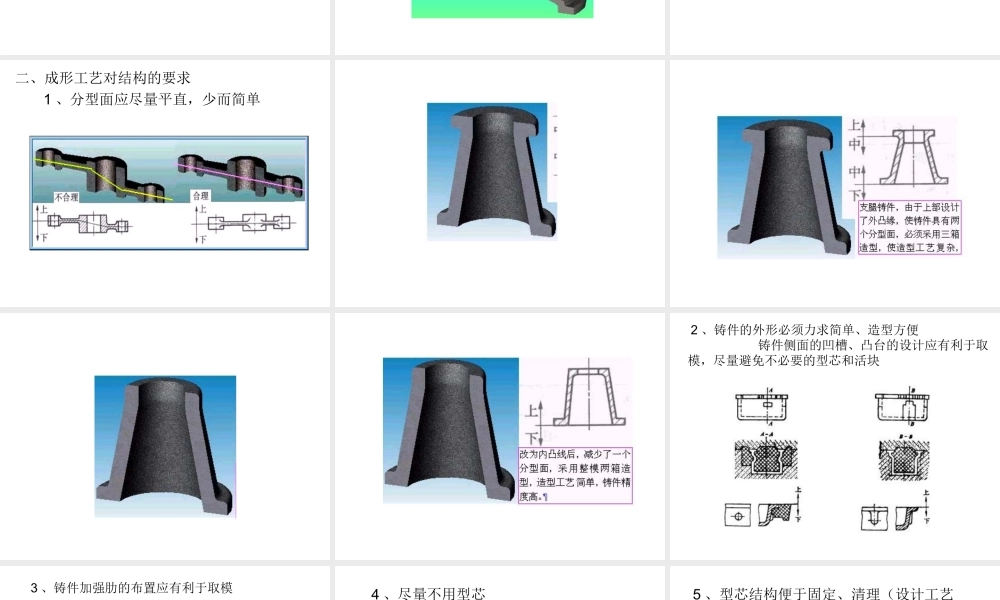

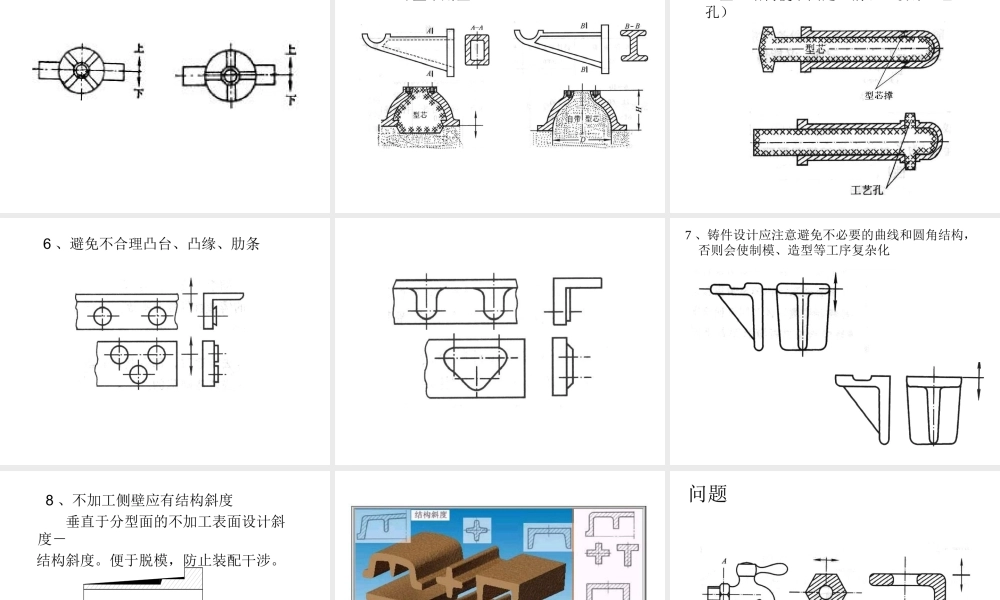

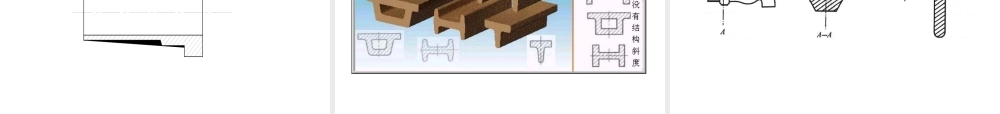

1、合金铸造性能对铸件结构的要求2、砂型铸造工艺对铸件结构的要求3、不同成形工艺对铸件结构的要求第四节液态成形件结构设计一、铸造性能对结构设计的要求1、铸件的壁厚要合理最小壁厚临界壁厚2、壁厚均匀3、铸件间的连接应合理铸件壁间应有圆角过渡,避免交叉、锐角联接4、避免铸件收縮受阻的设计5、厚壁与薄壁应逐渐过渡6、水平方向应避免大平面(倾斜设置)7、对细长件或大而薄的平板件为防止弯曲变形,应采用对称或加肋的结构。二、成形工艺对结构的要求1、分型面应尽量平直,少而简单2、铸件的外形必须力求简单、造型方便铸件侧面的凹槽、凸台的设计应有利于取模,尽量避免不必要的型芯和活块3、铸件加强肋的布置应有利于取模4、尽量不用型芯5、型芯结构便于固定、清理(设计工艺孔)6、避免不合理凸台、凸缘、肋条7、铸件设计应注意避免不必要的曲线和圆角结构,否则会使制模、造型等工序复杂化8、不加工侧壁应有结构斜度垂直于分型面的不加工表面设计斜度-结构斜度。便于脱模,防止装配干涉。问题三、各种铸造的工艺要求1、熔模铸造便于从压型中取出蜡模和型芯蜡模强度较低,避免大平面和薄壁孔、槽不易过小或过深,便于浸渍涂料和撒砂2、金属型铸型无法破坏,必须考虑铸型取出问题设计抽取斜度、防止型芯内大外小。3、压力铸造应尽量消除侧凹和深腔,在无法避免时,至少应便于抽芯,以便压铸件能从铸型中顺利取出。4、离心铸造•内外径不宜相差太大,由铸件直径的大小来确定转速•垂直轴旋转,铸件的直径应大于高的三倍5.铸件的组合设计组合设计:可将大铸件或形状复杂的铸件,设计成几个较小的铸件,经机加工后,再用焊接或螺纹连接方式将其组合成整体。为防止铸件缺陷产生,试修改图示铸钢机架的结构。(孔的尺寸、形状不能变)1、根据确定铸件浇注位置的一般原则,指出下列每一组图形中的哪一个是合理的,并说明理由。并在合理的铸件结构图中,用符号标识出分型面。分型面尽量平直原则试分析下图金属型铸造的结构设计不合理之处,并说明原因。图示为底座的两种分型方案,哪种方案可使造型工艺更简单?并请明理由答:分型方案()Ⅱ可使造型工艺更简单。铸件全部置于下型、垂直位置,这样便于造型、下芯、合箱和检验铸件壁厚,既避免铸件产生错型缺陷,又保证了铸件的全部侧表面质量均匀一致,同时,铸件最薄处在铸型下部,金属液易于充满铸型。图1-31车床进给箱体零件图图1-32车床进给箱体分型面的选择方案C6140车床进给箱体,该件质量...