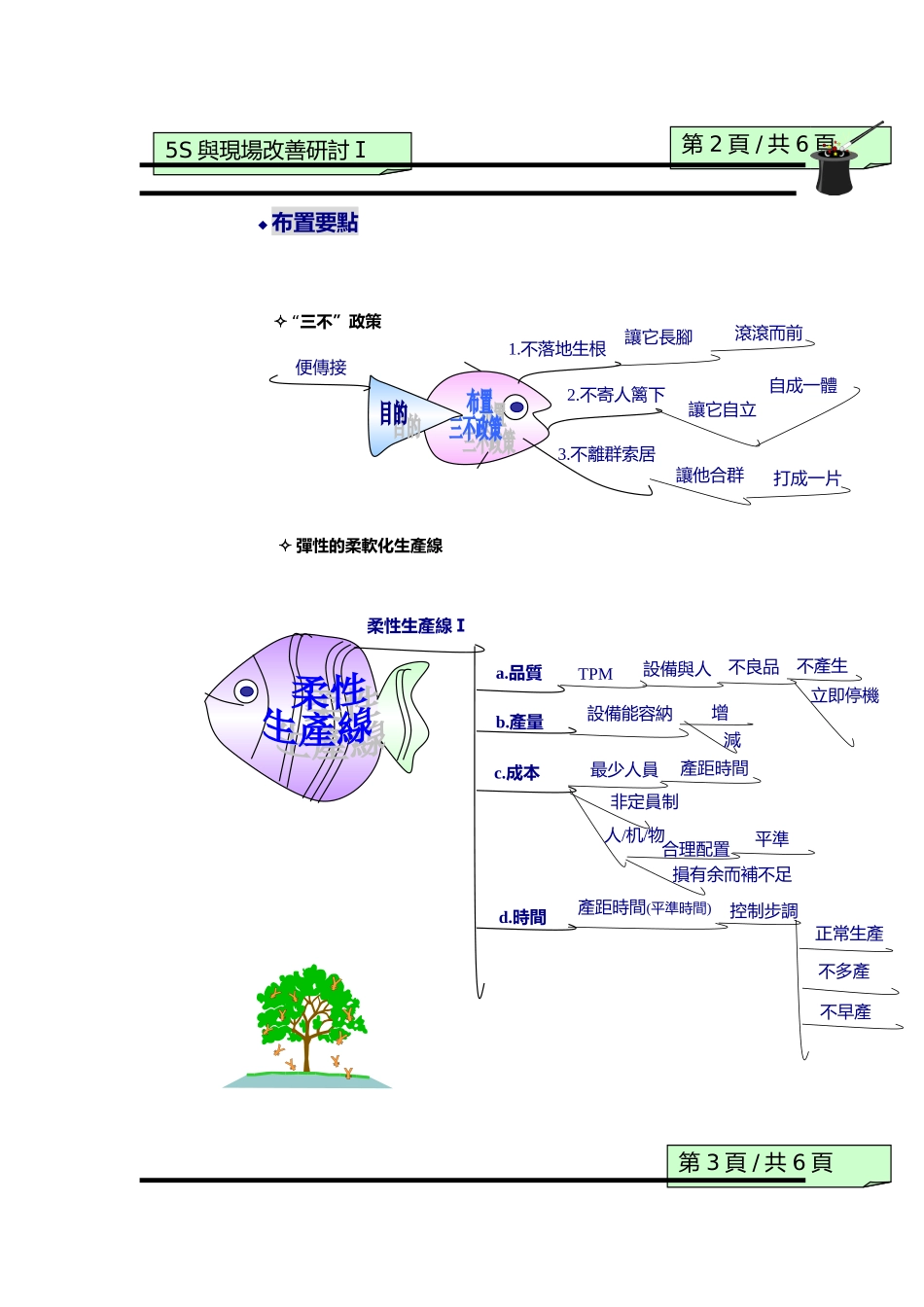

怎樣讓1+1>21+1=2達到產距要求時間1+1>2提高產距要求時間批量生產與流線生產比較批量生產(水平布置)依同一功能別將其集中在同一區域內機器設備依產品別將機器設備依制程加工順序,一部緊接一部連接起來的方式來布置流線生產(垂直布置)每一次的搬運越多越好物料搬運一個制品接一個制品向下流動批量越大越好數量要求靈活適應市場變更需求難以即時發現問題品質即刻可以發現問題多機台操作(同一功能)合理化方向多制程操作單能力作業人員技能多能工強調設備稼動率機器設備的選用強調設備的可動率第二編企業巴士系統改善四大技法───組裝系統研討5S與現場改善研討Ⅰ第1頁/共6頁Part1.流線化生產──生產線改善一個流a.單件生產b.按制程順序布置c.生產速度平準化d.多制程操作e.作業員多能工f.邊走邊做g.機器設備小型化一人多工工作輪換走動作業長腳能滾動h.U型線與現場單體流線八元素5S與現場改善研討Ⅰ機器1243568791110圖1建立推動流線化生產建立全員意識改革意識培訓示範改善小組建立UUUUUU立示範生產線建立現況調查分析設定產距時間平準時間設定設備人員數量生產線布置“細流而快”作業人員配置單件流動維持管理水平展開邁向無人化1112完始第2頁/共6頁5S與現場改善研討Ⅰ第3頁/共6頁布置要點1.不落地生根讓它長腳滾滾而前2.不寄人篱下讓它自立自成一體3.不離群索居讓他合群打成一片便傳接“三不”政策彈性的柔軟化生產線柔性生產線Ⅰa.品質TPM不良品不產生立即停機b.產量設備能容納增減c.成本最少人員產距時間非定員制人/机/物合理配置平準損有余而補不足d.時間產距時間(平準時間)控制步調正常生產不多產不早產設備與人5S與現場改善研討Ⅰ柔性生產線浪費一眼看出人流物流訊息流少人化因應變化產量產能惠及別人浪費排除保全TPM檢查搬運浪費排除第一步驟第二步驟第三步驟第四步驟水平布置變垂直布置U型生產線布置商業街一筆寫到尾細胞復制逆時針按制程出/入口同一人追求整條線全體效率步行最短一筆劃布置追求境界5S與現場改善研討Ⅰ第4頁/共6頁流線化生產點檢八專項1.標準作業線2.物流無浪費3.情報流暢度4.生產線少人化5.全數槍查6.保全性7.安全性8.工廠全體生產線布置設計原則1.容易分派3.能曲能伸小型化流動化柔軟化“包子”型不要“殉死式”多用機的專用化2.能流動管線清晰標識化像快餐車有腳一致性出入口電源接口4.柔軟化易搬易用組合件分類明晰第5頁/共6頁快變組合化標識5S與現場改善研討Ⅰ前制程出口...