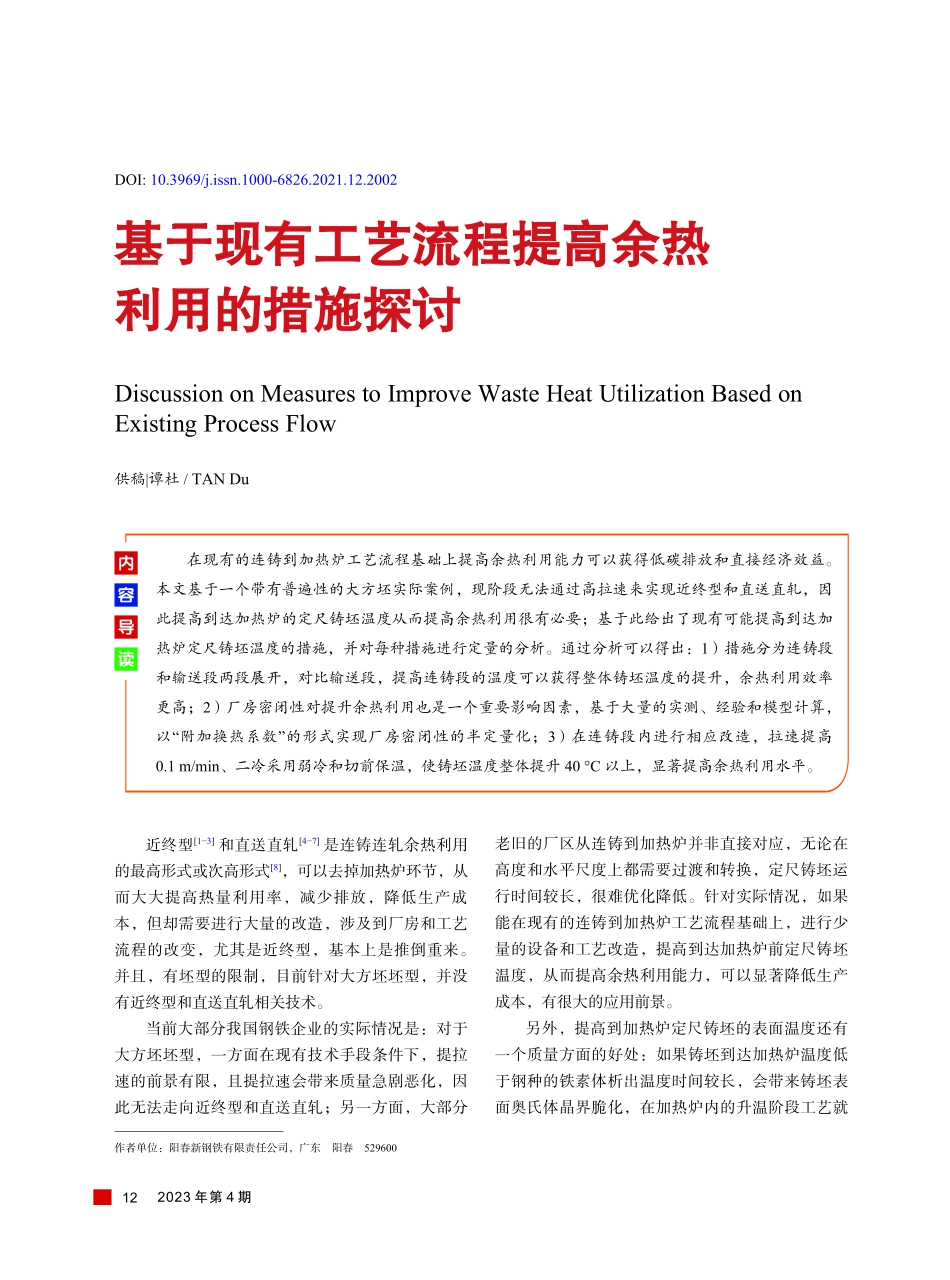

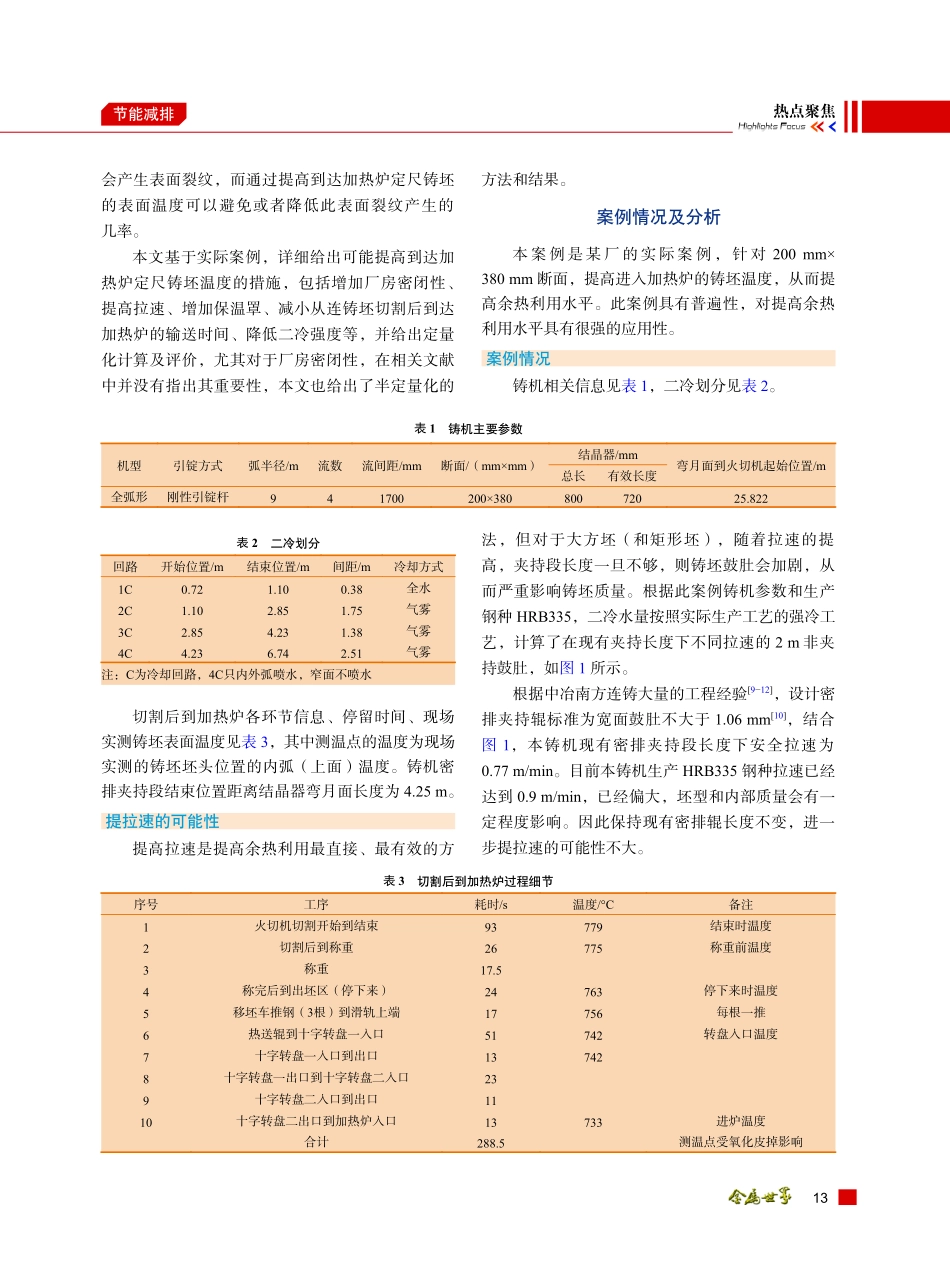

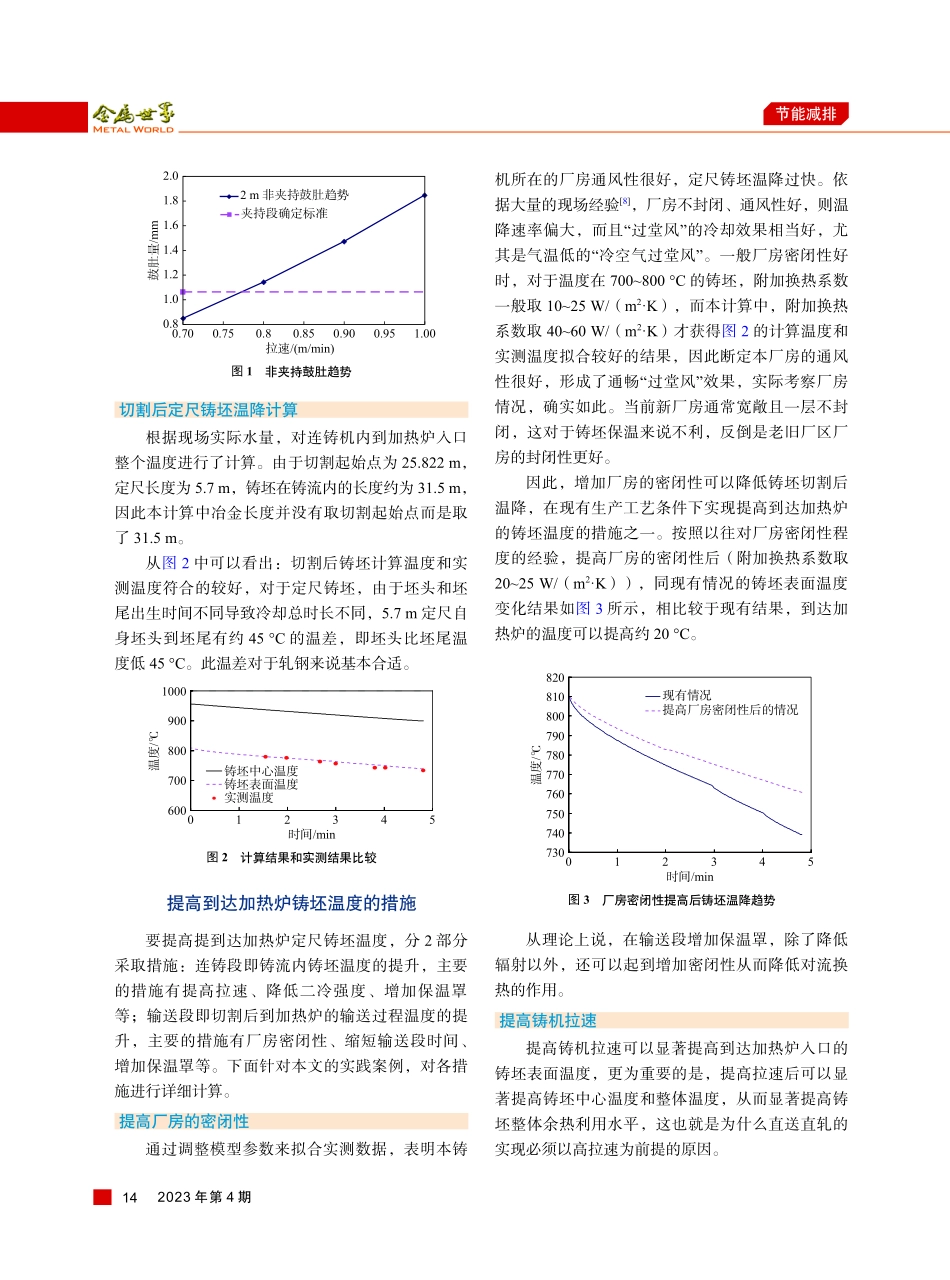

DOI:10.3969/j.issn.1000-6826.2021.12.2002基于现有工艺流程提高余热利用的措施探讨DiscussiononMeasurestoImproveWasteHeatUtilizationBasedonExistingProcessFlow供稿|谭杜/TANDu导读内容在现有的连铸到加热炉工艺流程基础上提高余热利用能力可以获得低碳排放和直接经济效益。本文基于一个带有普遍性的大方坯实际案例,现阶段无法通过高拉速来实现近终型和直送直轧,因此提高到达加热炉的定尺铸坯温度从而提高余热利用很有必要;基于此给出了现有可能提高到达加热炉定尺铸坯温度的措施,并对每种措施进行定量的分析。通过分析可以得出:1)措施分为连铸段和输送段两段展开,对比输送段,提高连铸段的温度可以获得整体铸坯温度的提升,余热利用效率更高;2)厂房密闭性对提升余热利用也是一个重要影响因素,基于大量的实测、经验和模型计算,以“附加换热系数”的形式实现厂房密闭性的半定量化;3)在连铸段内进行相应改造,拉速提高0.1m/min、二冷采用弱冷和切前保温,使铸坯温度整体提升40°C以上,显著提高余热利用水平。近终型[1−3]和直送直轧[4−7]是连铸连轧余热利用的最高形式或次高形式[8],可以去掉加热炉环节,从而大大提高热量利用率,减少排放,降低生产成本,但却需要进行大量的改造,涉及到厂房和工艺流程的改变,尤其是近终型,基本上是推倒重来。并且,有坯型的限制,目前针对大方坯坯型,并没有近终型和直送直轧相关技术。当前大部分我国钢铁企业的实际情况是:对于大方坯坯型,一方面在现有技术手段条件下,提拉速的前景有限,且提拉速会带来质量急剧恶化,因此无法走向近终型和直送直轧;另一方面,大部分老旧的厂区从连铸到加热炉并非直接对应,无论在高度和水平尺度上都需要过渡和转换,定尺铸坯运行时间较长,很难优化降低。针对实际情况,如果能在现有的连铸到加热炉工艺流程基础上,进行少量的设备和工艺改造,提高到达加热炉前定尺铸坯温度,从而提高余热利用能力,可以显著降低生产成本,有很大的应用前景。另外,提高到加热炉定尺铸坯的表面温度还有一个质量方面的好处:如果铸坯到达加热炉温度低于钢种的铁素体析出温度时间较长,会带来铸坯表面奥氏体晶界脆化,在加热炉内的升温阶段工艺就作者单位:阳春新钢铁有限责任公司,广东阳春529600122023年第4期会产生表面裂纹,而通过提高到达加热炉定尺铸坯的表面温度可以避免或者降低此表面裂纹产生的几率。本文基于实际案例,详细给出可能提高到达加热炉定尺铸坯温度...