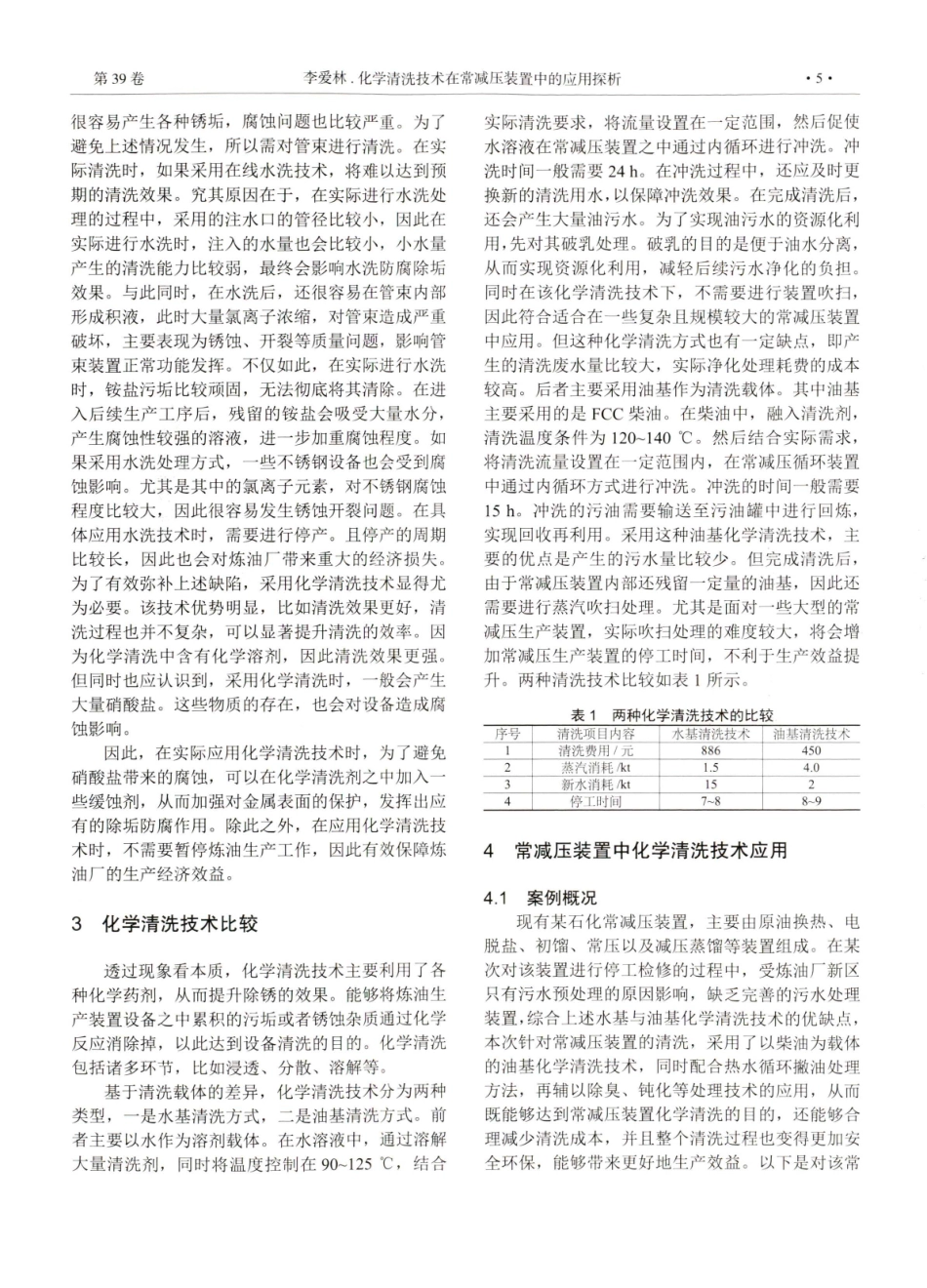

CleaningWorld2023年6月实用技术第39卷第6期洗世清界文章编号:1671-8909(2023)6-0004-003化学清洗技术在常减压装置中的应用探析李爱林(浙江石油化工有限公司,浙江舟山316200)摘要:为了推动常减压装置稳定安全运行生产,对化学清洗技术在常减压装置中的应用进行了分析,随后,简单介绍了常减压装置生产运行过程,随后分析了化学清洗技术在常减压装置中的应用必要性,分析比较了两种不同的化学清洗技术优缺点,最后结合实际案例,对化学清洗技术进行了探讨分析。关键词:化学清洗技术;常减压装置;应用中图分类号:TE96文献标识码:A0引言常减压装置在实际运行的过程中,会受到种种因素的影响,导致系统各装置出现锈蚀、结垢等问题,严重影响常减压装置在炼油过程中的作用价值发挥,甚至会酿成严重的安全事故,导致长时间停产,为炼油厂生产带来重大经济损失。而化学清洗技术的存在,可以有效解决上述问题,推动常减压装置稳定安全运行。因此,有必要加强对常减压装置中化学清洗技术的应用探索分析,这对推动炼油产业稳定安全生产有着非常重要的意义。1常减压装置运行简介炼油厂在炼化原油时,第一道工序通常是常减压蒸馏,该道工序的实施,对后续炼油品质提升有着非常重要的帮助。在通常减压炼油的过程中,主要是利用了原油中不同组分产物分馏点差异,从而从中分离出汽油、柴油、煤油、蜡油等,这些不同的组分产物会从不同塔位置中分馏出来。常减压装置组成并不复杂,主要包括三部分,分别是初馏塔、常压塔和减压塔。在该装置运行时,首先从换热器组注入破乳剂与洗漆剂,原油在这一过程中,需要与产品进行换热。在原油中,一般含有盐成分与酸性液体,这些液体会发生反应,并产生腐蚀性气体。当气体温度达到110~120℃后,原油会流入电脱盐罐,成功完成脱盐。随后原油会进入初馏塔。在此之前,原油需要先进入另一个加热炉组件之中进行加热,在加热至230℃后,再进入初馏塔完成组分分馏。本次分馏主要分离出轻组分,其余组分则会进入常压炉再次加热。一般在加热温度达到365℃后,原油会进入常压塔进一步分馏。在常压塔中,按照从上至下的顺序,设置了3条侧线,具体为常1线、常2线、常3线。在每条侧线中,通过抽出、汽提、换热后送出装置。在常压塔内部,一般设置有常顶循回流、常1中回流与常2中回流,从而排出多余热量,减少能量损耗。原油经上述常压塔分馏后,将会获得汽油、柴油、煤油、常底重油等组分。其中,常底重油位于常压塔底部,经减压...