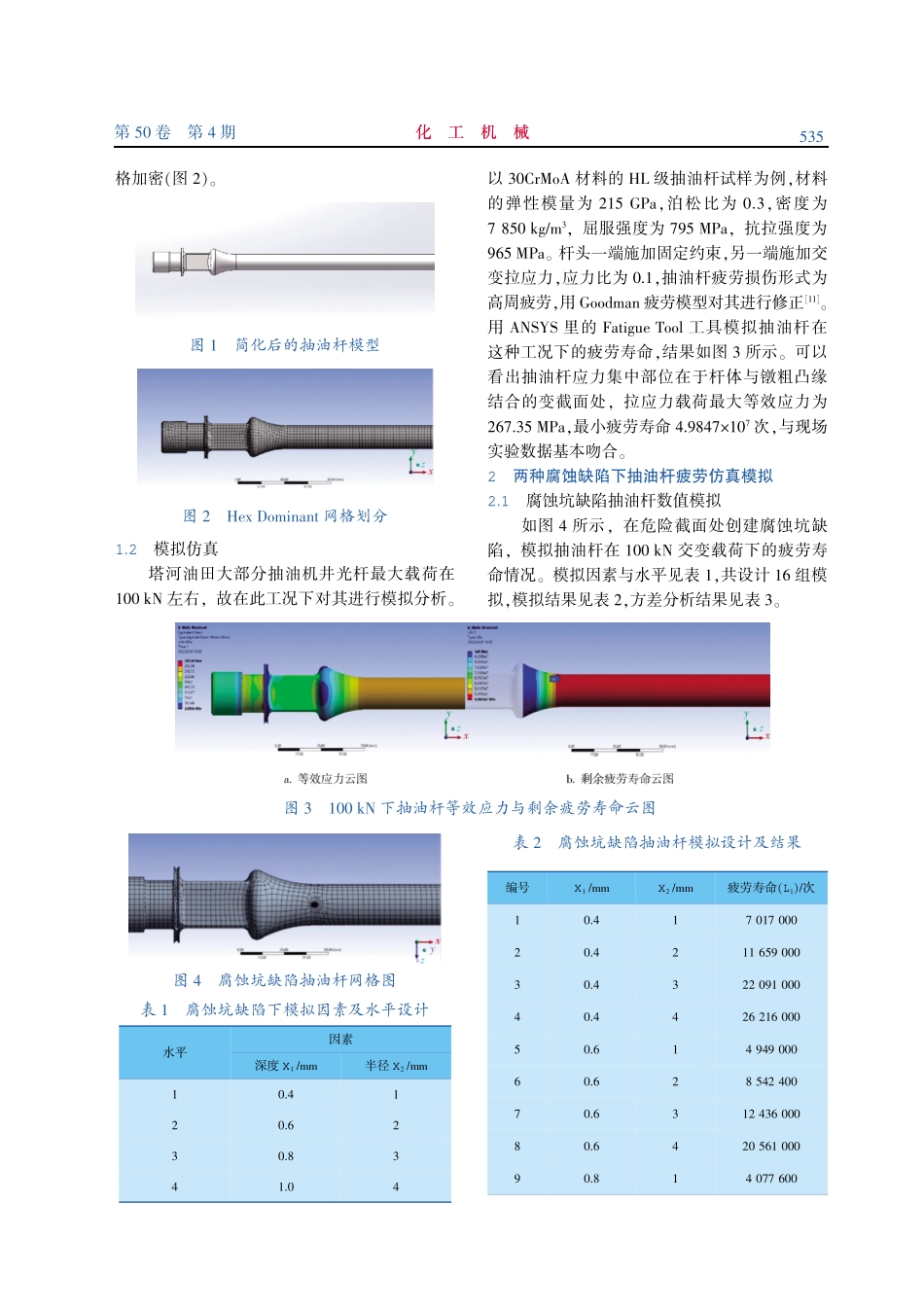

化工机械2023年化工机械基金项目院野十三五冶国家油气重大专项示范工程渊2016ZX05053鄄004冤遥作者简介院王尊策渊1962-冤袁教授袁从事流体机械设计及理论领域的教学和研究工作遥通讯作者院李森渊1973-冤袁副教授袁从事油气田流体机械工程与技术的研究袁lisen20021225@126.com遥引用本文院王尊策袁李玉贺袁李森袁等.不同腐蚀缺陷下的HL级抽油杆疲劳分析研究咱J暂.化工机械袁2023袁50渊4冤院534-538曰597.随着石油行业的不断发展袁许多油田都已进入中尧高含水期开采阶段袁再加上产出液中含H2S尧CO2等酸性物质袁使得抽油杆柱腐蚀速率大幅增加咱1~3暂遥据塔河油田近三年检泵作业统计袁共217井次因抽油杆失效检修袁其中因腐蚀原因造成检修的井有148井次袁占总作业量的68.2%遥说明抽油杆腐蚀会严重影响油田的正常生产遥李大建等基于H级抽油杆物理实验数据的数学统计处理分析袁明确了H级抽油杆极限疲劳强度等力学特性咱4暂遥牛彩云等基于修正API理论与奥金格理论袁建立了H级抽油杆最大许用应力计算方法与折算应力计算方法袁为H级抽油杆科学设计和应用提供了依据咱5暂遥何文江等通过理化性能试验尧金相组织分析等方法袁对30CrMoAHL级抽油杆进行失效分析袁发现抽油杆表面所有裂纹均起源于表面腐蚀坑底部袁该区域易发生截面突变从而导致应力集中咱6暂遥张旭昀等依据圣维南原理和第三强度理论袁分析出缺陷长度尧宽度和深度变量在相互作用下对套管等效应力最大值的影响规律咱7暂遥丁雯等根据损伤力学原理建立抽油杆疲劳损伤演化模型袁采用有效应力法与有限元软件对多种损伤形式下的HL级抽油杆疲劳寿命进行数值模拟袁为判断抽油杆的疲劳寿命提供依据咱8暂遥虽然上述研究均得到了较好的成果袁但大多都是基于点蚀开展的袁而在实际生产中抽油杆的腐蚀损伤形式复杂多样袁需对多种腐蚀缺陷类型开展相关研究遥笔者在前人研究的基础上袁应用ANSYS有限元分析软件袁通过数值模拟分析了不同腐蚀缺陷下各影响因素对HL级抽油杆疲劳寿命的影响程度袁并比较了不同缺陷下对抽油杆疲劳寿命的影响差异遥1正常抽油杆疲劳仿真模拟1.1三维建模与网格划分根据SY/T5029要2013行业标准咱9暂袁用三维软件建立标称值22渊7/8义冤的抽油杆模型袁并对其进行适当简化袁简化后的抽油杆模型如图1所示遥用兼容性较强的六面体网格为主渊HexDominant冤的方法在ANSYSWorkbench中对其做网格划分咱10暂袁并对结构较为复杂的位置做局部网DOI:10.20031/j.cnki.0254鄄6094.202304016不同腐蚀缺陷下的HL级...