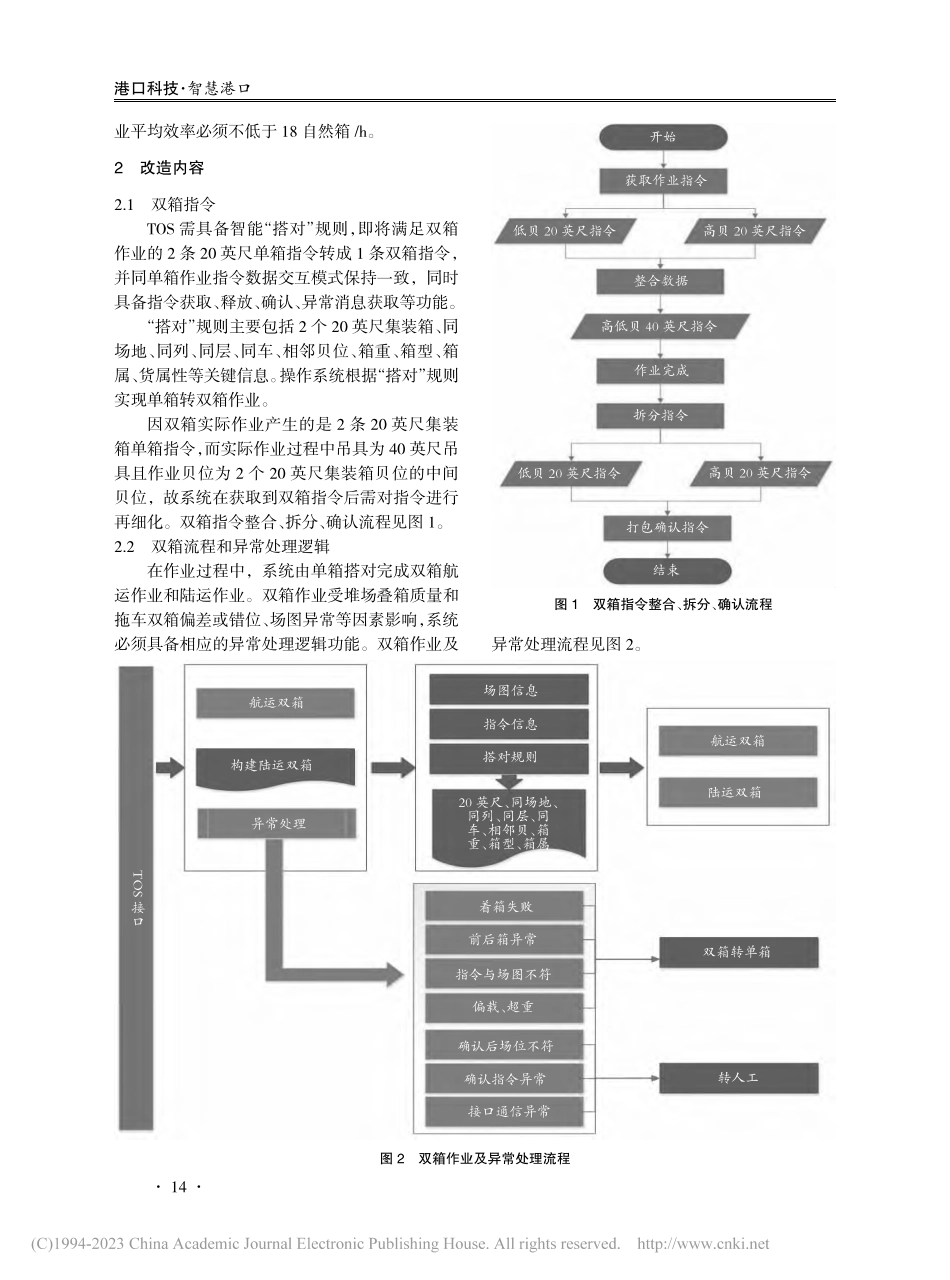

0引言随着全国智慧港口、绿色港口建设步伐的加快,传统集装箱码头自动化改造工作进入快车道,单箱吊具轮胎式场桥和轨道吊自动化改造技术实现新突破,并在全国港口推广应用。单箱吊具轮胎式场桥自动化作业可实现“一对多”或“多对多”等操作模式,从而减少劳动力成本,改善操作工艺,降低待机空耗,并有效提高设备的利用率。由于采用远程控制技术,不仅降低司机的工作强度和患职业病的概率,还大幅减少安全事故发生的频次。在我国北方港口,传统双箱轮胎式场桥的占比超过60%,是生产作业的主力设备。双箱吊具轮胎式场桥自动化作业技术是自动化改造的难点之一。为推动天津港绿色智慧枢纽港口建设,弥补该领域空白,天津港联盟国际集装箱码头有限公司(以下简称“联盟国际公司”)在单箱吊具轮胎式场桥自动化改造成功的基础上,率先开展双箱吊具轮胎式场桥自动化改造工作。1改造目标1.1双箱远程自动化作业双箱远程自动化作业需要具备多项技术条件支持,例如满足双箱指令分发、双箱吊具中锁机械动作精度控制、双箱集卡引导、双箱箱号识别、双箱箱门定位、双箱箱缝检测、双箱高低贝位箱偏差角度检测、双箱抓放箱对位检测、地面一层箱对位检测、远程双箱对位视觉等。1.2双箱与单箱自动化作业互相兼容双箱吊具与单箱吊具在机械结构和动作点位上存在差异,双箱吊具作业增加了“中锁上下”“中锁伸缩”“中锁记忆位”等动作点位。司机在作业过程中根据实际作业环境和作业指令实现双箱与单箱作业兼容,并在作业模式上形成互锁,确保作业的准确性和安全性。1.3双箱作业指令逻辑与单箱作业指令逻辑兼容双箱作业指令实际上是指生成1次进行2条20英尺集装箱作业指令,而场桥在作业过程中需要在1个40英尺箱位作业来实现“高低贝位”2个20英尺箱位同时作业的目的。双箱作业指令需满足1个40英尺单箱作业的情况下完成双箱作业,故单箱指令、双箱指令与作业模式必须匹配。1.4双箱平均作业效率双箱作业区别于单箱作业的地方还在于双箱作业对堆场内集装箱的叠箱质量和集卡上的双箱偏差角度要求较高。为满足实际生产需求,双箱作双箱吊具轮胎式场桥自动化改造摘要:为推动天津港绿色智慧枢纽港口建设,完善双箱吊具轮胎式场桥自动化作业技术,天津港联盟国际集装箱码头有限公司在单箱轮胎式场桥自动化改造成功的基础上,对双箱吊具轮胎式场桥自动化改造进行技术攻关,通过在双箱吊具上增加安装视觉相机、激光传感器等元器件,利用探测的数据进行分析、控制设备运行,顺利...