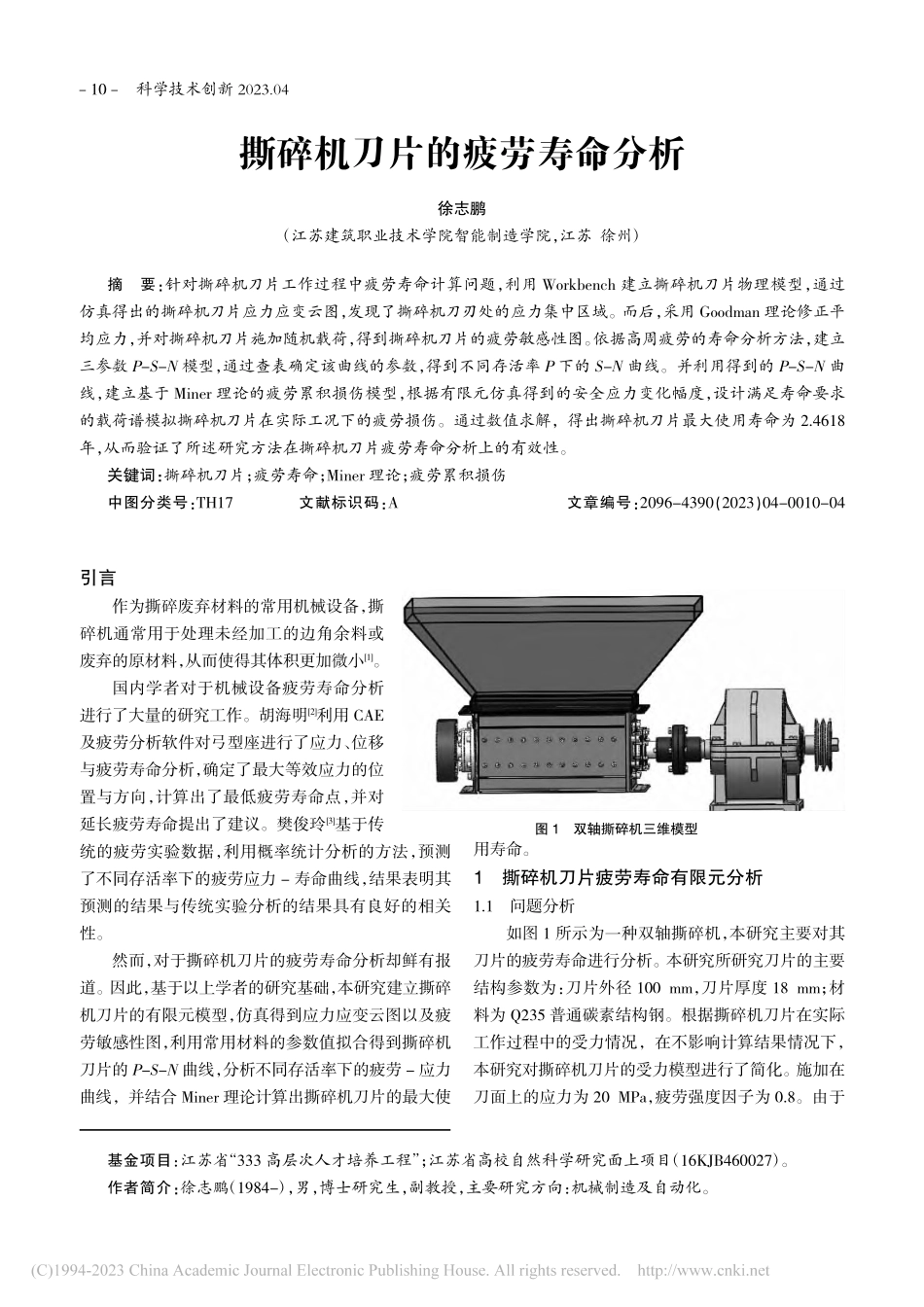

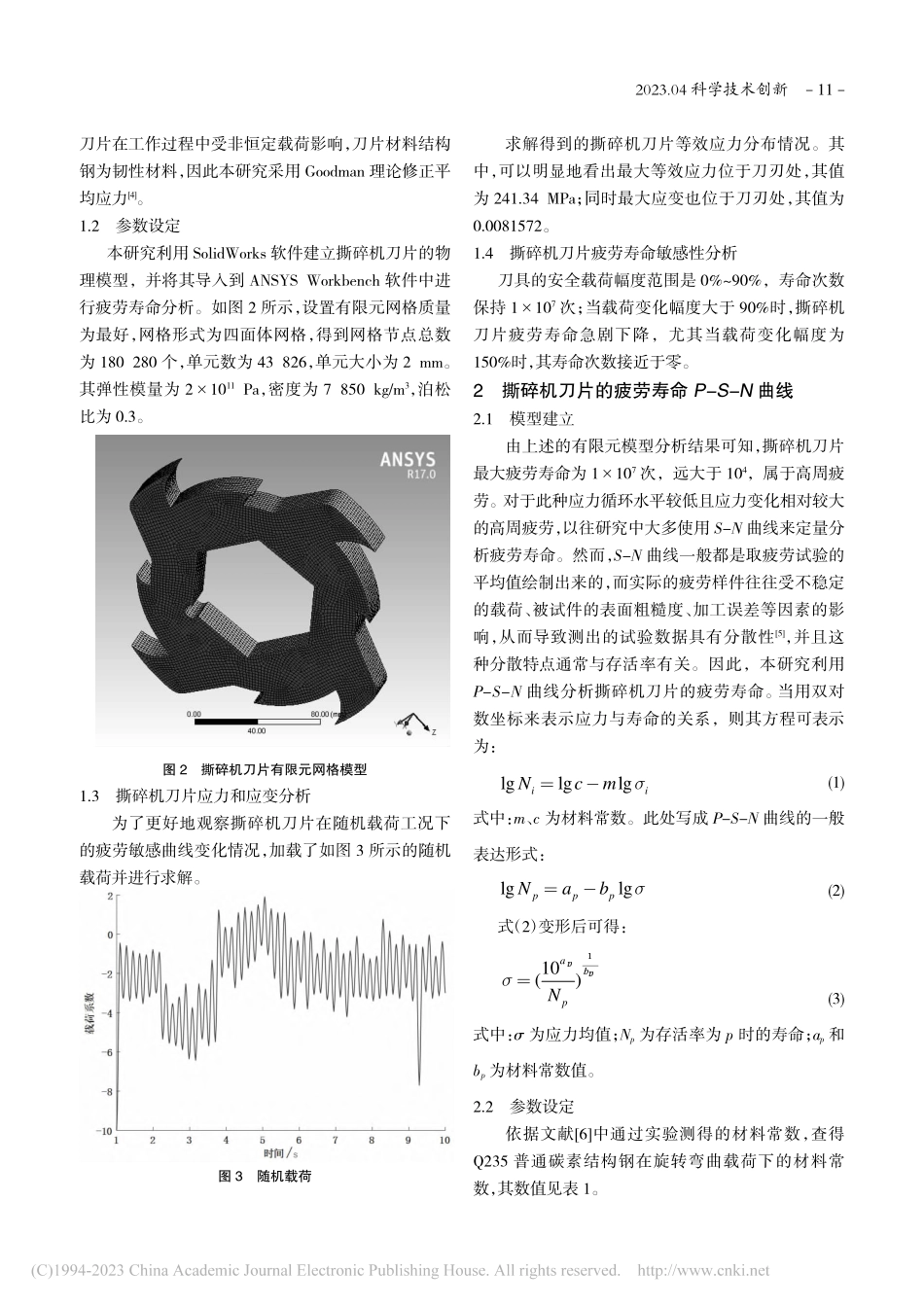

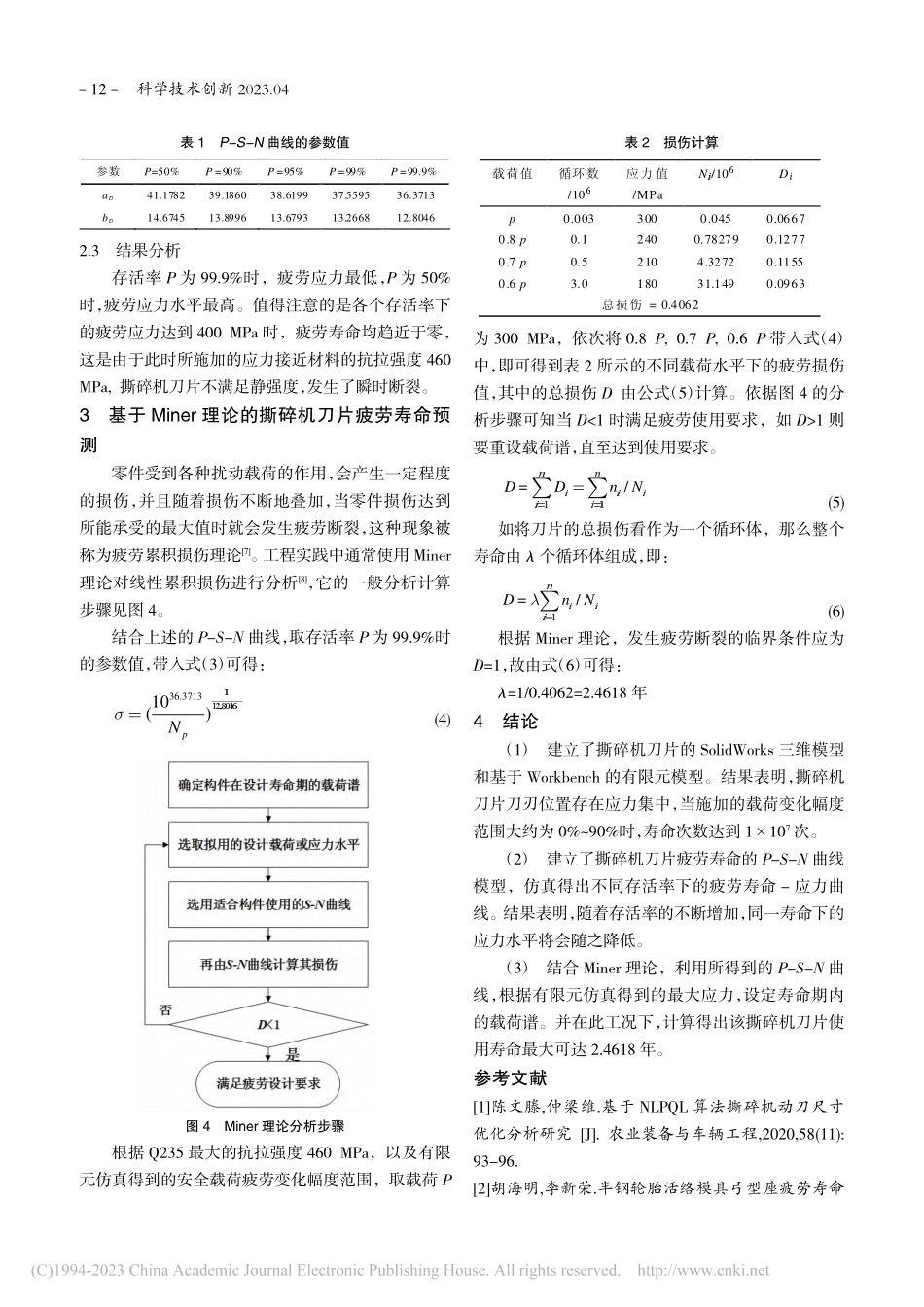

科学技术创新2023.04撕碎机刀片的疲劳寿命分析徐志鹏(江苏建筑职业技术学院智能制造学院,江苏徐州)引言作为撕碎废弃材料的常用机械设备,撕碎机通常用于处理未经加工的边角余料或废弃的原材料,从而使得其体积更加微小[1]。国内学者对于机械设备疲劳寿命分析进行了大量的研究工作。胡海明[2]利用CAE及疲劳分析软件对弓型座进行了应力、位移与疲劳寿命分析,确定了最大等效应力的位置与方向,计算出了最低疲劳寿命点,并对延长疲劳寿命提出了建议。樊俊玲[3]基于传统的疲劳实验数据,利用概率统计分析的方法,预测了不同存活率下的疲劳应力-寿命曲线,结果表明其预测的结果与传统实验分析的结果具有良好的相关性。然而,对于撕碎机刀片的疲劳寿命分析却鲜有报道。因此,基于以上学者的研究基础,本研究建立撕碎机刀片的有限元模型,仿真得到应力应变云图以及疲劳敏感性图,利用常用材料的参数值拟合得到撕碎机刀片的P-S-N曲线,分析不同存活率下的疲劳-应力曲线,并结合Miner理论计算出撕碎机刀片的最大使用寿命。1撕碎机刀片疲劳寿命有限元分析1.1问题分析如图1所示为一种双轴撕碎机,本研究主要对其刀片的疲劳寿命进行分析。本研究所研究刀片的主要结构参数为:刀片外径100mm,刀片厚度18mm;材料为Q235普通碳素结构钢。根据撕碎机刀片在实际工作过程中的受力情况,在不影响计算结果情况下,本研究对撕碎机刀片的受力模型进行了简化。施加在刀面上的应力为20MPa,疲劳强度因子为0.8。由于基金项目:江苏省“333高层次人才培养工程”;江苏省高校自然科学研究面上项目(16KJB460027)。作者简介:徐志鹏(1984-),男,博士研究生,副教授,主要研究方向:机械制造及自动化。摘要:针对撕碎机刀片工作过程中疲劳寿命计算问题,利用Workbench建立撕碎机刀片物理模型,通过仿真得出的撕碎机刀片应力应变云图,发现了撕碎机刀刃处的应力集中区域。而后,采用Goodman理论修正平均应力,并对撕碎机刀片施加随机载荷,得到撕碎机刀片的疲劳敏感性图。依据高周疲劳的寿命分析方法,建立三参数P-S-N模型,通过查表确定该曲线的参数,得到不同存活率P下的S-N曲线。并利用得到的P-S-N曲线,建立基于Miner理论的疲劳累积损伤模型,根据有限元仿真得到的安全应力变化幅度,设计满足寿命要求的载荷谱模拟撕碎机刀片在实际工况下的疲劳损伤。通过数值求解,得出撕碎机刀片最大使用寿命为2.4618年,从而验证了所述研究方法在撕碎机刀片疲劳寿命分析上的有效性。...