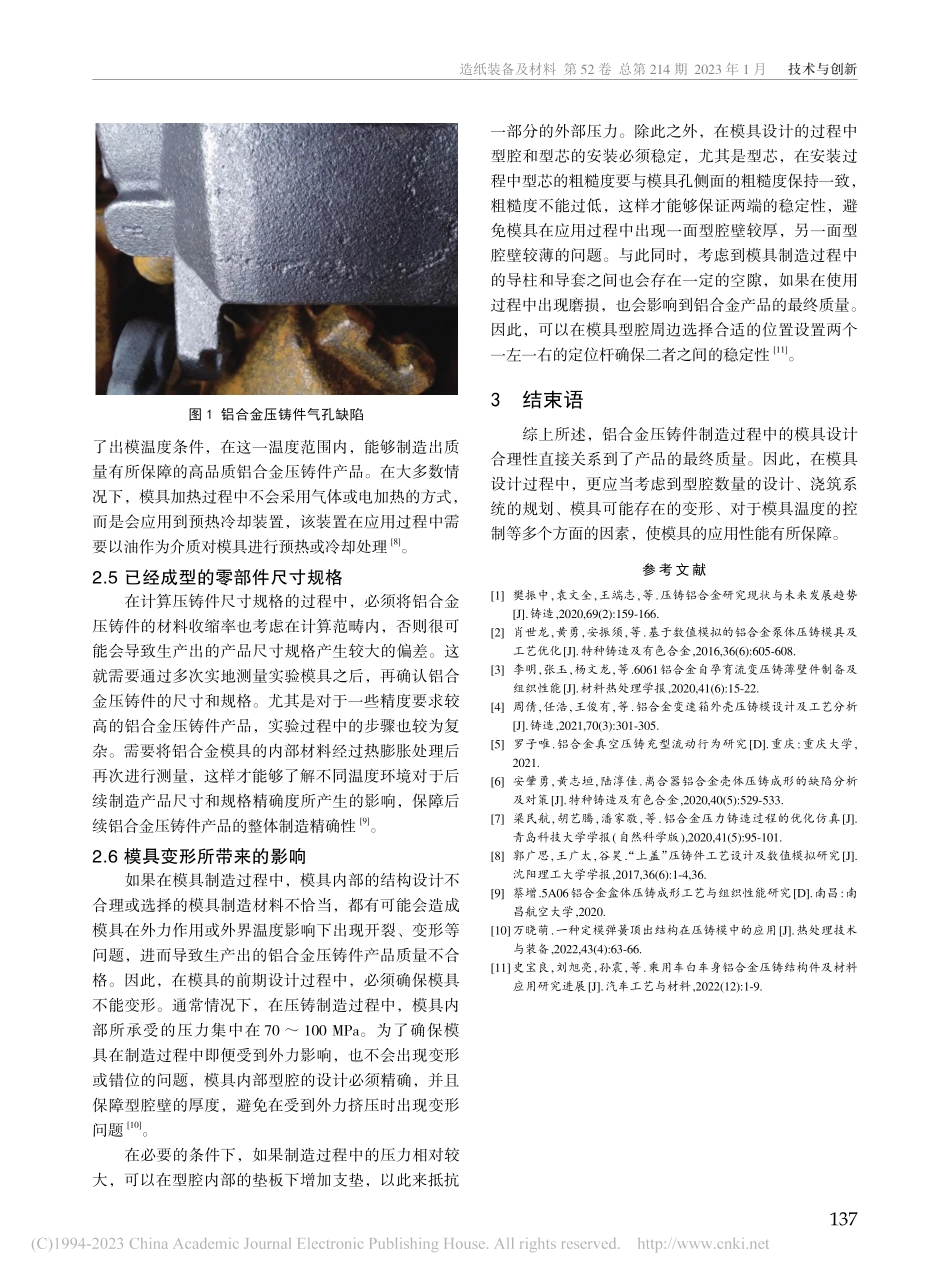

造纸装备及材料第52卷总第214期2023年1月技术与创新135铝合金压铸件质量与模具设计的关系研究刘孟林济南宇视智能科技有限公司,山东济南250000摘要:铝合金压铸件是日常生产中常见的零部件之一。在制造过程中,影响铝合金压铸件质量的相关因素主要包括压铸件的前期规划设计、模具的组织构架、加工过程中的精密度控制、材料的选择和应用、压铸件材料的整体收缩率、施工工艺的规划、施工工艺的执行质量等,其中,模具的设计对铝合金压铸件的最终质量影响最大。因此,为保障铝合金压铸件的制作质量,需要进一步探究影响铝合金压铸件的质量因素,明确铝合金压铸件质量与模具设计之间的内在关联。文章分析了影响铝合金压铸件质量的相关因素,并且就铝合金压铸件制造过程中质量保障与模具设计方案之间的内在关联进行了探讨,希望能够为有效提升铝合金压铸件的制造质量提供参考意见。关键词:铝合金压铸件;制造质量;模具设计;模具温度分类号:TG249.2根据铝合金压铸件产品使用场景的不同,零部件的整体应用性能具有较大的差距。从总体上来看,铝合金压铸件在制造过程中,只要满足相应的力学性能要求、规格尺寸要求、制作精密度要求、缩孔要求等方面的数值,就可以被视为合格品。即便零部件最终的质量与图纸设计的规格质量有一定的差距,这些零部件可以被当作次品应用。但如果铝合金压铸件的制造过程完全不符合前期规划要求,制造出的零部件就会被视为废品。为了保障铝合金压铸件在制造过程中的成本控制和制造效率,需要通过精密的模具设计方式尽可能地提高铝合金压铸件的生产质量,推动该行业发展。1影响铝合金压铸件制造质量的相关因素1.1压铸件的制造设计根据铝合金压铸件的使用场景不同,对铝合金压铸件的整体质量和使用性能要求也具有较大的差异。因此,设计者在前期的设计环节中,必须提前与客户沟通,充分了解客户对铝合金压铸件使用性能的相关要求,根据压铸件的工作环境和相关的参数要求选择合适的应用材料。在前期的压铸件设计过程,不仅要尽可能地满足铝合金压铸件的应用场景和应用性能要求,还需要在此基础上尽可能地保障结构设计的简洁性,不能设计过度复杂的结构,便于后续的制造。此外,在设计环节中还需要留出必要的拨模斜度,否则,在后续制造过程中,会导致压铸件上出现凹陷、气孔、裂纹以及变形等缺陷。铝合金压铸件的尺寸规格具有极为精确的要求,必须在了解客户应用场景的需求下提前规划和测量,避免后续制造过程中产出大批量不合...