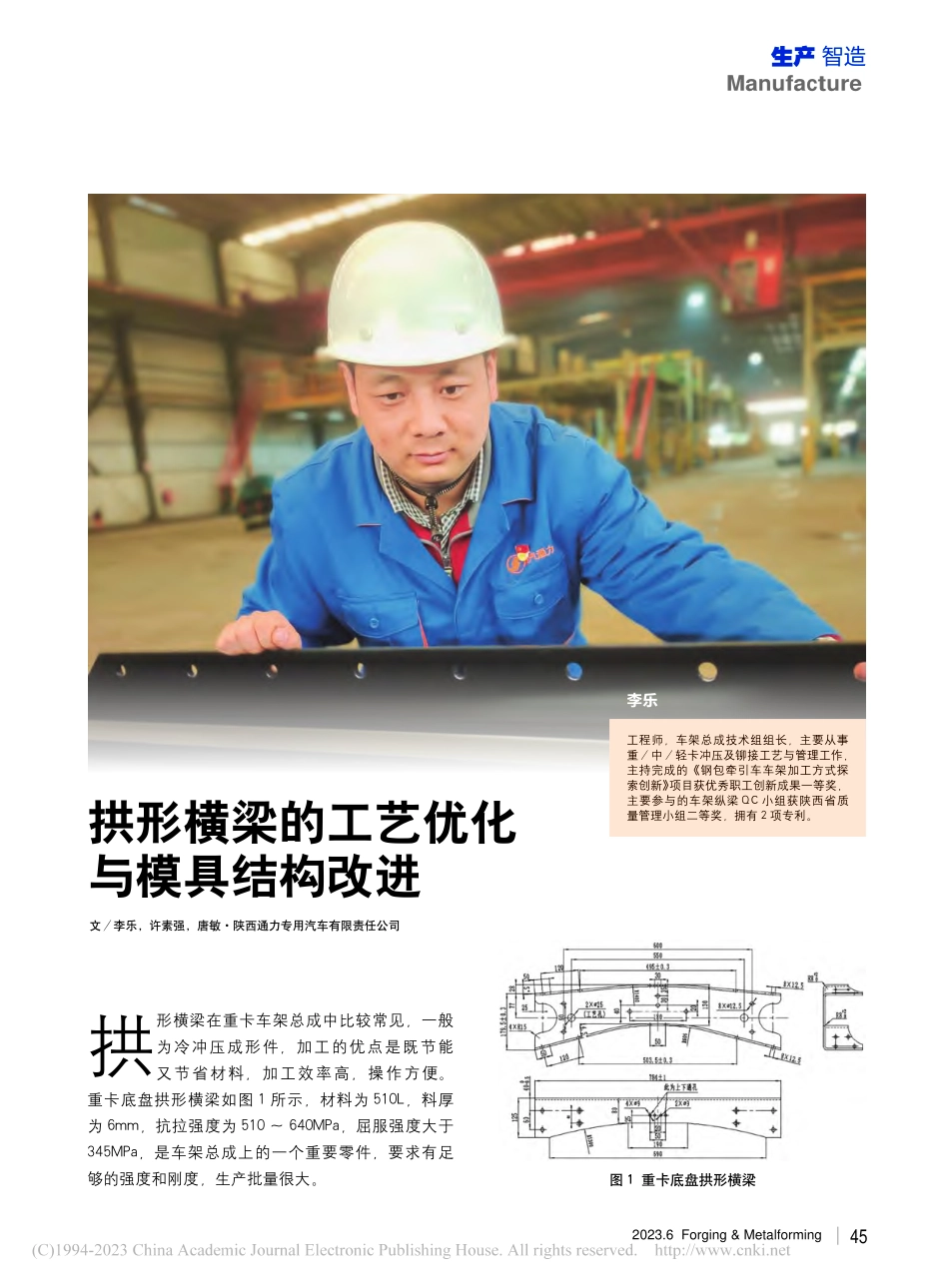

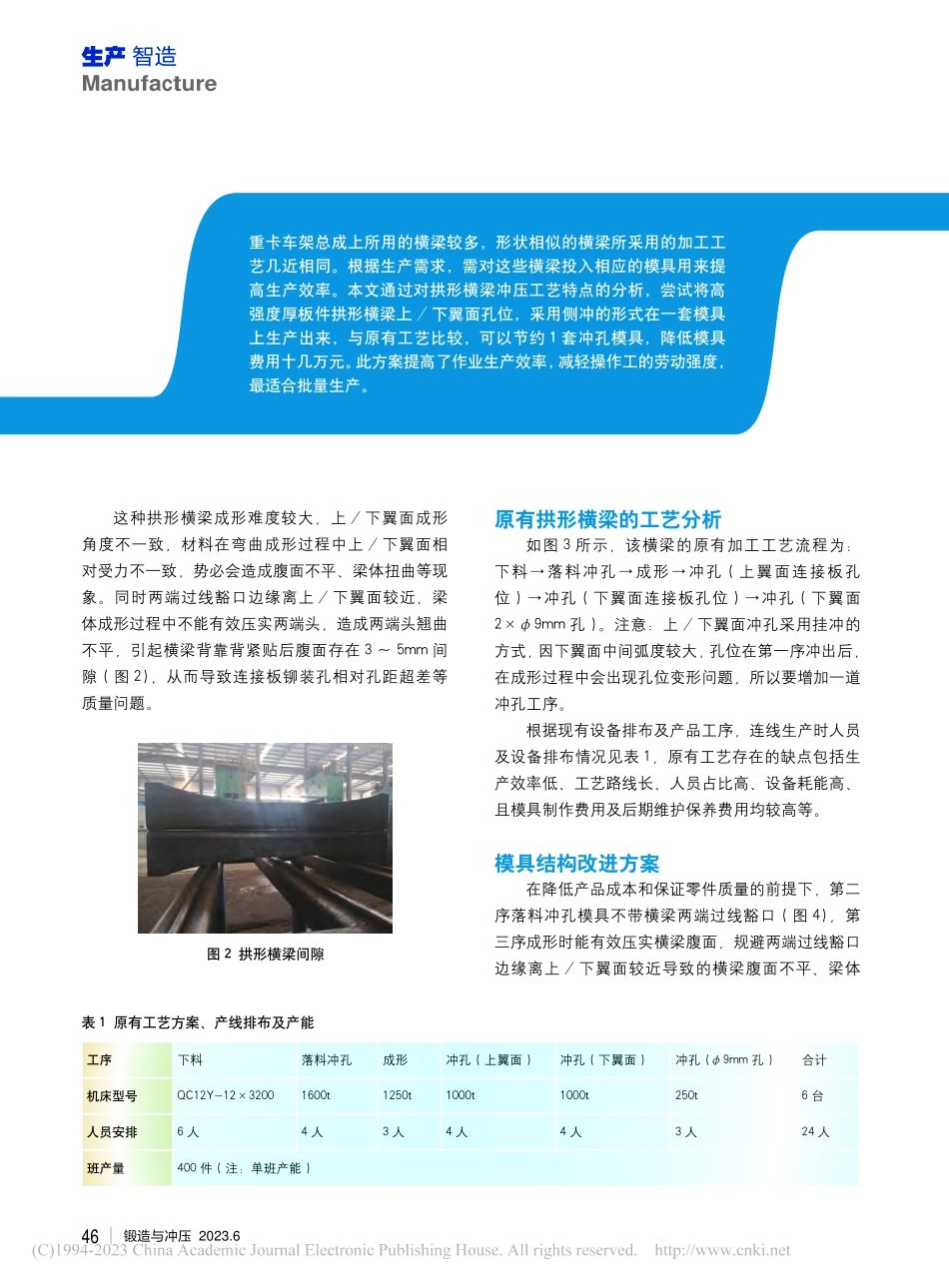

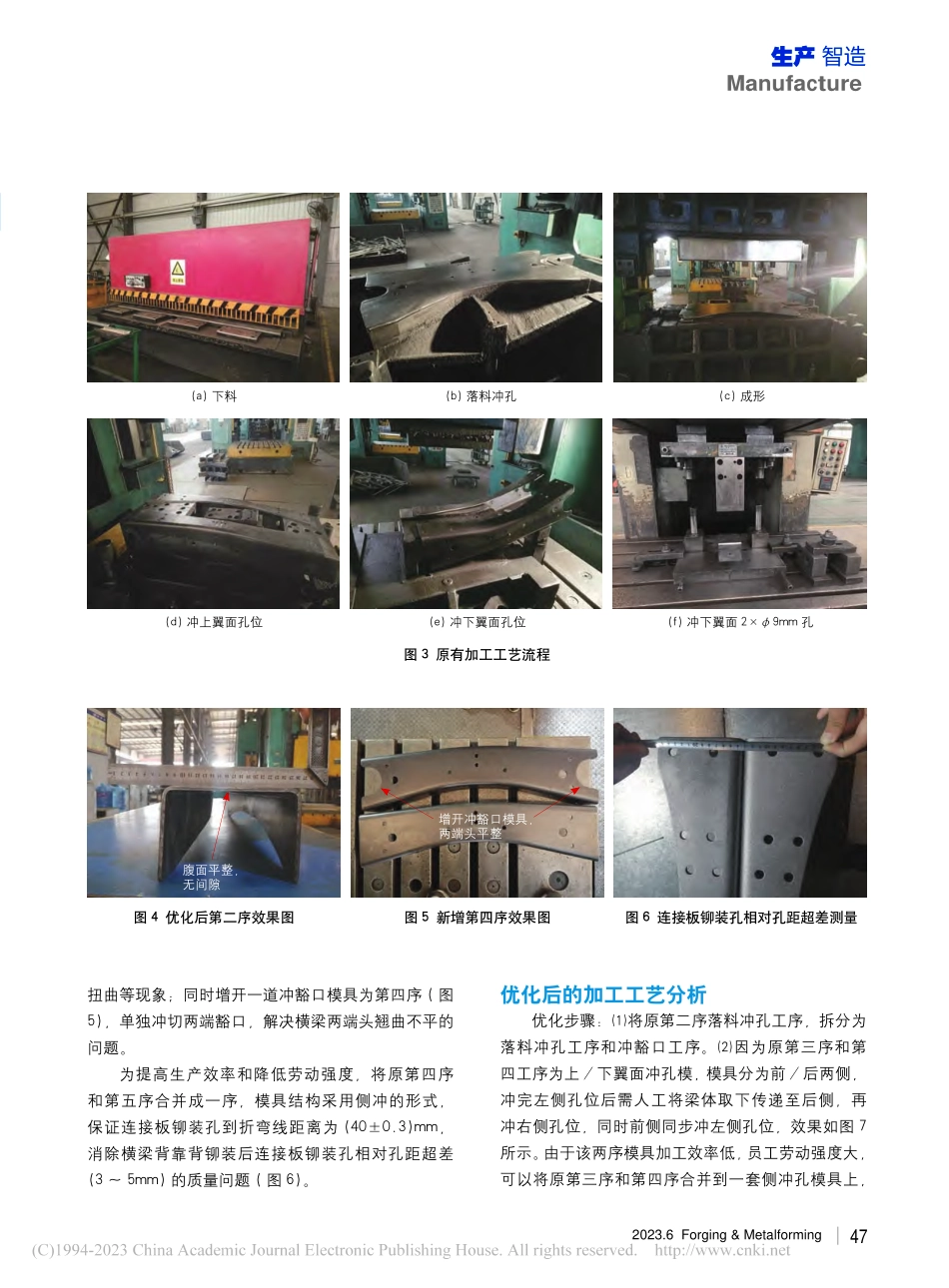

452023.6Forging&MetalformingManufacture生产智造拱形横梁在重卡车架总成中比较常见,一般为冷冲压成形件,加工的优点是既节能又节省材料,加工效率高,操作方便。重卡底盘拱形横梁如图1所示,材料为510L,料厚为6mm,抗拉强度为510~640MPa,屈服强度大于345MPa,是车架总成上的一个重要零件,要求有足够的强度和刚度,生产批量很大。拱形横梁的工艺优化与模具结构改进文/李乐,许素强,唐敏·陕西通力专用汽车有限责任公司工程师,车架总成技术组组长,主要从事重/中/轻卡冲压及铆接工艺与管理工作,主持完成的《钢包牵引车车架加工方式探索创新》项目获优秀职工创新成果一等奖,主要参与的车架纵梁QC小组获陕西省质量管理小组二等奖,拥有2项专利。李乐图1重卡底盘拱形横梁锻造与冲压2023.646Manufacture生产智造原有拱形横梁的工艺分析如图3所示,该横梁的原有加工工艺流程为:下料→落料冲孔→成形→冲孔(上翼面连接板孔位)→冲孔(下翼面连接板孔位)→冲孔(下翼面2×φ9mm孔)。注意:上/下翼面冲孔采用挂冲的方式,因下翼面中间弧度较大,孔位在第一序冲出后,在成形过程中会出现孔位变形问题,所以要增加一道冲孔工序。根据现有设备排布及产品工序,连线生产时人员及设备排布情况见表1,原有工艺存在的缺点包括生产效率低、工艺路线长、人员占比高、设备耗能高、且模具制作费用及后期维护保养费用均较高等。模具结构改进方案在降低产品成本和保证零件质量的前提下,第二序落料冲孔模具不带横梁两端过线豁口(图4),第三序成形时能有效压实横梁腹面,规避两端过线豁口边缘离上/下翼面较近导致的横梁腹面不平、梁体重卡车架总成上所用的横梁较多,形状相似的横梁所采用的加工工艺几近相同。根据生产需求,需对这些横梁投入相应的模具用来提高生产效率。本文通过对拱形横梁冲压工艺特点的分析,尝试将高强度厚板件拱形横梁上/下翼面孔位,采用侧冲的形式在一套模具上生产出来,与原有工艺比较,可以节约1套冲孔模具,降低模具费用十几万元。此方案提高了作业生产效率,减轻操作工的劳动强度,最适合批量生产。这种拱形横梁成形难度较大,上/下翼面成形角度不一致,材料在弯曲成形过程中上/下翼面相对受力不一致,势必会造成腹面不平、梁体扭曲等现象。同时两端过线豁口边缘离上/下翼面较近,梁体成形过程中不能有效压实两端头,造成两端头翘曲不平,引起横梁背靠背紧贴后腹面存在3~5mm间隙(图2),从而导致连接板铆装孔相对孔距超差等质量问题...