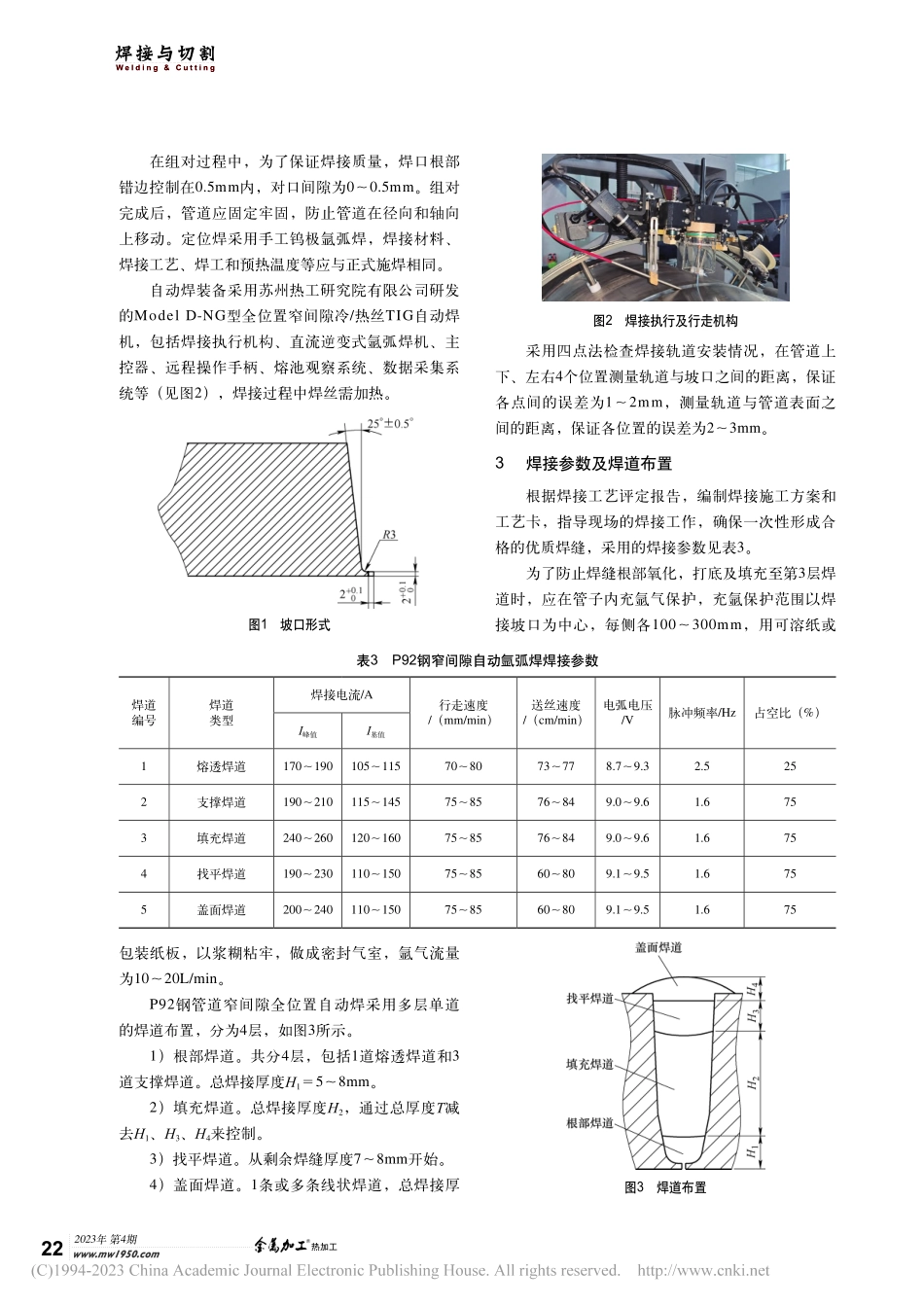

2023年第4期热加工www.mw1950.com21焊接与切割Welding&CuttingP92钢管道安装焊接接头的窄间隙全位置自动焊章雅林1,李再金1,高超1,余新海1,杨文佳2,徐忠峰3,伍健4,尚庆望41.中能建建筑集团有限公司安徽合肥2300882.中国能源建设集团江苏电力装备有限公司江苏常州2130003.苏州热工研究院有限公司江苏苏州2150044.江西赣能股份有限公司江西南昌330096摘要:通过严格控制焊前、焊中、焊后温度、升降温度速率及焊接参数等,采用窄间隙全位置自动氩弧焊技术,完成了国内某火力发电厂超超临界百万千瓦机组P92钢主蒸汽管道现场焊接应用。各类无损检测结果表明:焊接接头Ⅰ级合格,无任何缺陷,满足规范要求;表明了焊接设备可靠、焊接参数合理可行。该技术工艺稳定、焊接质量高,推动了火力发电厂大口径厚壁管现场焊接技术创新,具有较大的发展前景和推广价值。关键词:P92钢;主蒸汽管道;窄间隙;焊接;现场应用1序言目前,国内超超临界火电机组P92钢主蒸汽管道现场焊接主要以手工氩弧焊打底、焊条电弧焊填充和盖面的方式为主[1,2],存在生产效率低,严重依赖焊工的操作技能,难以保证焊缝质量,容易出现夹渣、裂纹等焊接缺陷的问题[3-6]。随着自动焊技术的发展,窄间隙自动氩弧焊技术因其较高的焊接稳定性和优良的焊接质量,已被广泛应用于大厚壁管道车间预制及核电厂主管道现场安装的自动化焊接中[7,8]。窄间隙自动氩弧焊是一种先进的焊接方法,可通过精准控制焊接参数来实现优质的焊接成形,显著降低焊接缺陷的产生。同时,窄间隙坡口使用的填充材料少,不仅节省焊接材料、提高焊接效率,而且大大缩小了焊接热影响区宽度,产生的焊接残余应力和变形小,显著提高了焊接接头的综合力学性能。本文采用窄间隙全位置自动氩弧焊技术,在国内某超超临界百万千瓦火电机组P92钢主蒸汽管道厚壁管进行现场焊接,通过应用复型金相检测、硬度检测,以及磁粉检测、超声波检测等无损检测技术对焊缝进行检测,验证了窄间隙焊接技术在火力发电厂现场施工过程中的可行性,为推动窄间隙自动焊技术在火力发电厂超超临界机组厚壁管安装施工过程中的应用提供了经验。2焊接材料与方法现场接头为锅炉房炉前高温过热器集箱出口接主蒸汽管道的位置,管道规格OD457mm×105mm,材质A335P92钢(以下简称P92钢),锅炉左右侧各有一个焊接接头。管道坡口为U形,如图1所示。采用环形坡口机进行加工,5G位置,对接接头。填充材料为ER90S-B9焊丝,直径为1.0mm,保护气体采用纯度...