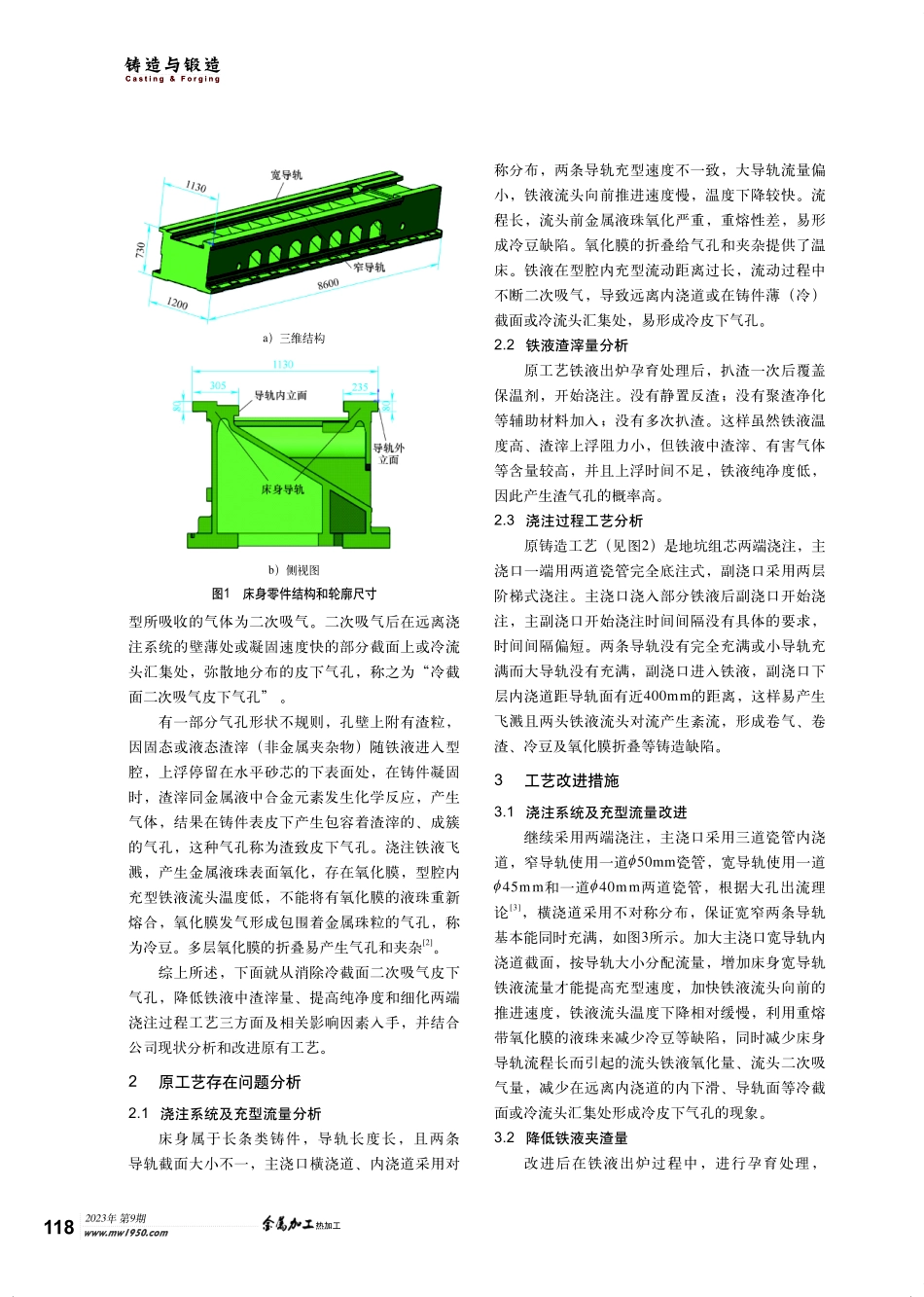

铸造与锻造Casting&Forging2023年第9期热加工www.mw1950.com117机床床身导轨气孔缺陷的防止刘智峰天水星火机床有限责任公司甘肃天水741024摘要:针对一种机床床身导轨易产生气孔、渣气孔及冷豆等问题,对原工艺进行改进,包括浇注系统、两端浇注时间间隔以及铁液处理等进行分析和改进。改进后的工艺方案,有效地防止了床身导轨气孔、渣气孔及冷豆等缺陷,降低了铸件补救成本和废品率,不仅提高了效益,而且还保证了产品质量的稳定。关键词:皮下气孔;渣气孔;多浇口浇注;机床床身导轨1序言目前,我公司生产的一种机床床身,其导轨易产生气孔、渣气孔及冷豆等缺陷,缺陷率高达80%以上。该床身属于中等壁厚铸件,大部分壁厚45mm,重要部位壁厚80mm,材质HT250,毛坯重16800kg,床身零件结构和轮廓尺寸如图1所示。技术要求铸件不得有疏松、缩孔、夹杂及气孔等铸造缺陷,床身导轨面不允许有任何缺陷。床身导轨主要缺陷是孔洞类缺陷,即气孔、渣气孔和冷豆等。缺陷主要位置集中在床身导轨远离主浇口且在总长的1/2~3/4处,两侧凸出部位(内外下滑立面)和导轨面上,且宽导轨侧尤为严重。这些缺陷基本都是铸件机械加工后成串、成簇出现,直径一般为1~3mm的小气孔,大多呈球形、泪滴形,孔壁光滑、发亮并覆盖着一层石墨膜,为皮下气孔[1]。熔炼时溶解于金属液中的气体为金属液的一次吸气。金属液充填铸型和充填完毕,从铸表1压铸工艺参数主要工艺参数低速速度/(m/s)高速速度/(m/s)高度切换点/mm起皮对应位置温度/℃改善前0.253.3460182改善后0.323.6390236表2改善前后起皮缺陷比例工艺生产数量/件起皮缺陷数量/件缺陷比例(%)改善前136235425.9改善后3300230.7a)改善前b)改善后图2工艺改善前后铸件实体6结束语从以上分析及实践可看出,影响压铸件起皮缺陷的因素复杂多样,生产实践中可通过起皮位置分布、形状、大小等表观现象判定主要影响因素,通过铸件结构优化、提升浇注温度与模具温度、合理控制高低速切换位置、增加网格筋,以及被覆模具等措施来寻求解决方法,减少因起皮缺陷而引起的废品数量。参考文献:[1]卢宏远.压铸技术与生产[M].北京:机械工业出版社,2008.[2]杨裕国.铝压铸成型及质量控制[M].北京:化学工业出版社,2009.[3]郑金星,王成勇,刘全坤,等.镁合金汽车减震器支撑件压缺陷预测研究[J].合肥工业大学学报,2010,33(10):1476-1480.20230520铸造与锻造Casting&Forging2023年第9期热加工www.mw1950.com118型所吸收的气体...