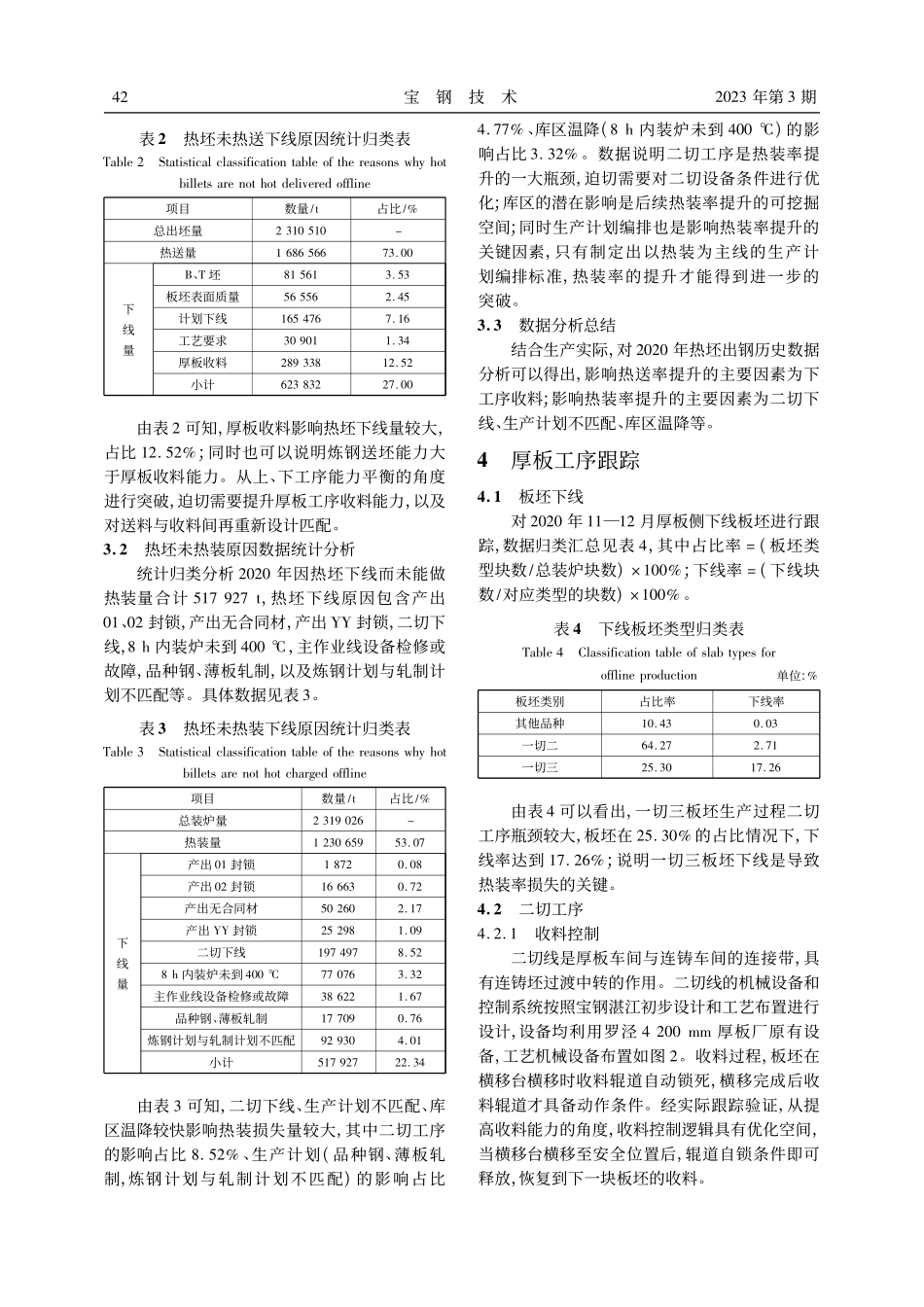

宝钢技术2023年第3期厚板4200mm产线热送热装率提升研究李孟礼,韦晓然(宝钢湛江钢铁有限公司厚板厂,广东湛江524000)摘要:介绍了影响热装计划的因素及工序,以厚板热坯的产出与损耗为出发点,分析热坯未做热装轧制的原因。结合工序跟踪发现的瓶颈及特点,采取从源头出发优化生产计划编排、优化设计平衡上下工序能力、打破瓶颈提升二切工序条件、调整库区区分减少热坯温度损失等措施,使炼钢与厚板之间的工序能力得到进一步匹配,促使各工序的生产过程向连续化、低成本、高质量、高效益的方向发展。关键词:板坯平衡;热装;匹配中图分类号:TG335.5+1文献标志码:B文章编号:1008-0716(2023)03-0040-05doi:10.3969/j.issn.1008-0716.2023.03.007Researchonincreasinghotdeliveryandhotchargingrateof4200mmthickplateproductionlineLIMengliandWEIXiaoran(HeavyPlatePlant,BaosteelZhanjiangIron&SteelCo.,Ltd.,Zhanjiang524000,Guangdong,China)Abstract:Thefactorsandprocessesaffectingthehotchargingplanwereintroduced.Takingtheoutputandlossofthickplatehotbilletasthestartingpoint,thereasonswhythehotbilletisnothotchargedandrolledwereanalyzed.Combinedwiththebottlenecksandcharacteristicsfoundinprocesstracking,weformulateaplantooptimizetheproductionplanfromthesource,designoptimizationandbalancethecapacityofupperandlowerprocesses,breakthebottleneckandimprovetheconditionsofthesecondarycuttingprocess,andadjustthereservoirareadivisionandreducethetemperaturelossofhotbillet.Theprocessingcapacitybetweensteelmakingandthethickplateisfurthermatched,andtheproductionprocessofeachprocessisdevelopedinthedirectionofcontinuity,lowcost,highquality,andhighefficiency.Keywords:slabbalance;hotcharging;matching李孟礼助理工程师1995年生2017年毕业于辽宁科技大学现从事金属轧制及冷却技术电话0759-3522704E-mail686262@baosteel.com1背景及现状随着厚板4200mm产线轧制产能的不断扩展,加热炉在炉时间不足及能源消耗较大等问题已经成为制约产能发挥、降低轧态加工成本的重要因素;如何扩展产能、节能降耗,成为4200mm产线进一步发展的关键问题。采用连铸坯热送热装后,可以降低板坯加热的在炉时间,提高加热炉的出钢产量和加热质量,降低燃料消耗、减少烧损等,达到提高产能、...