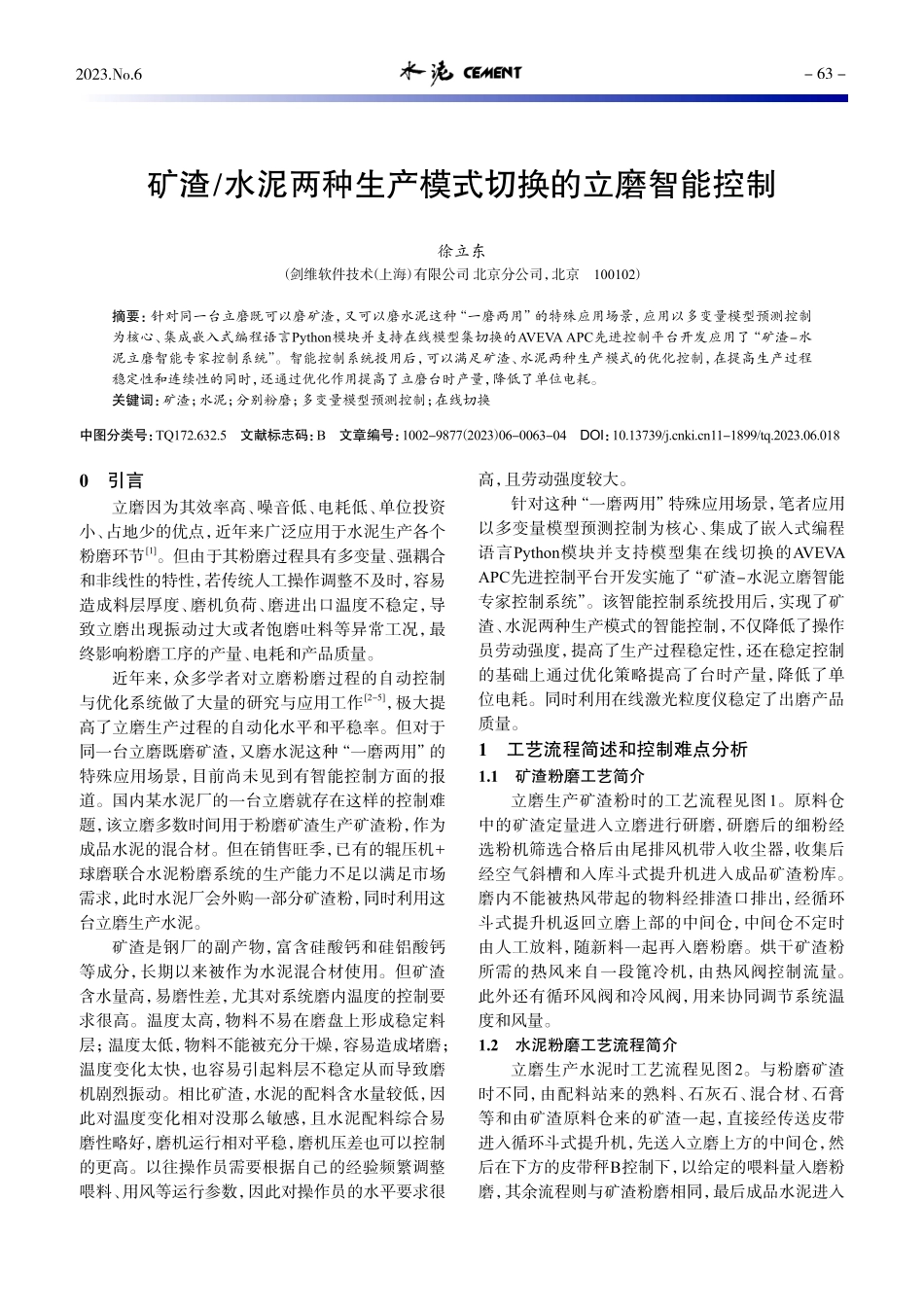

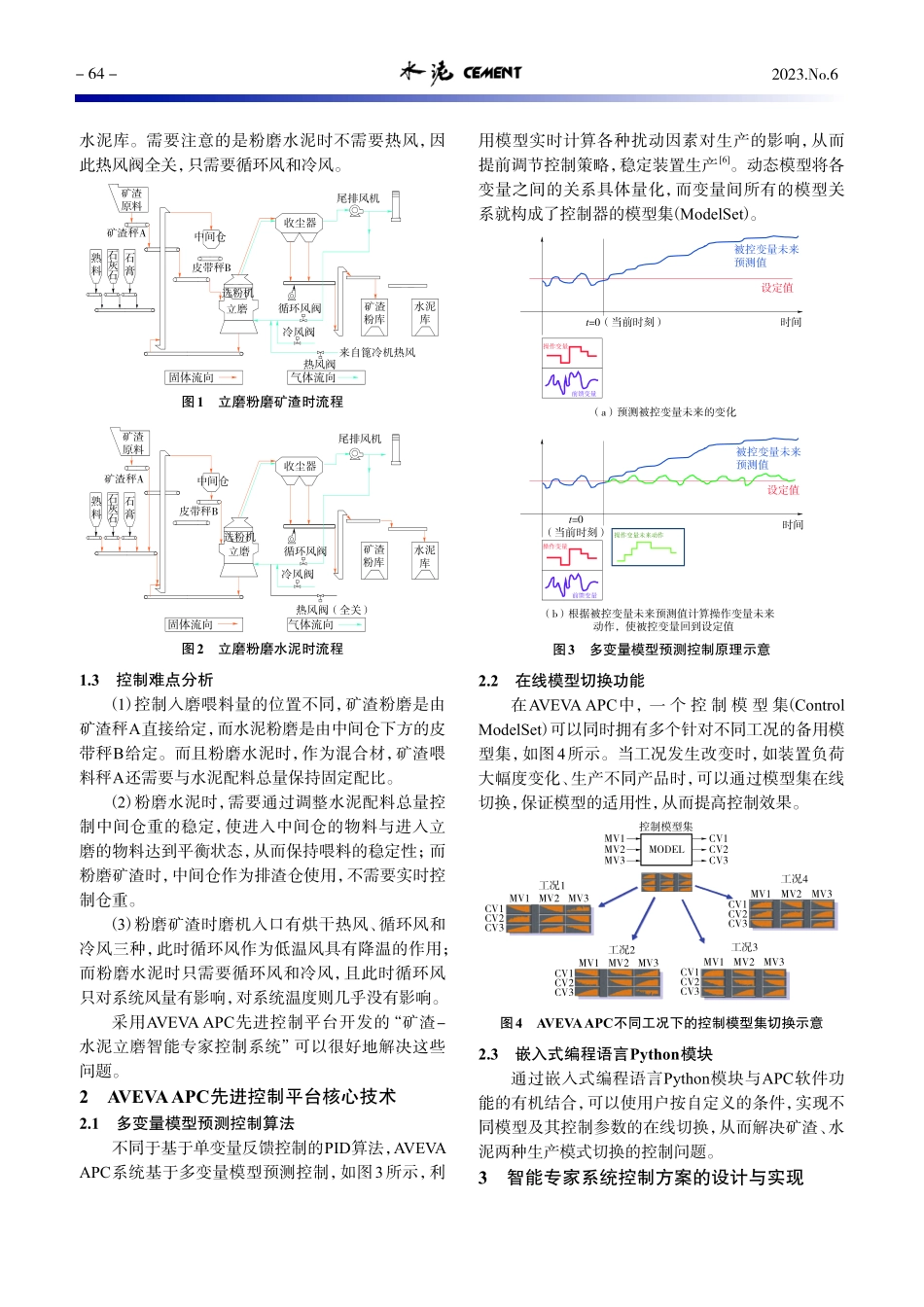

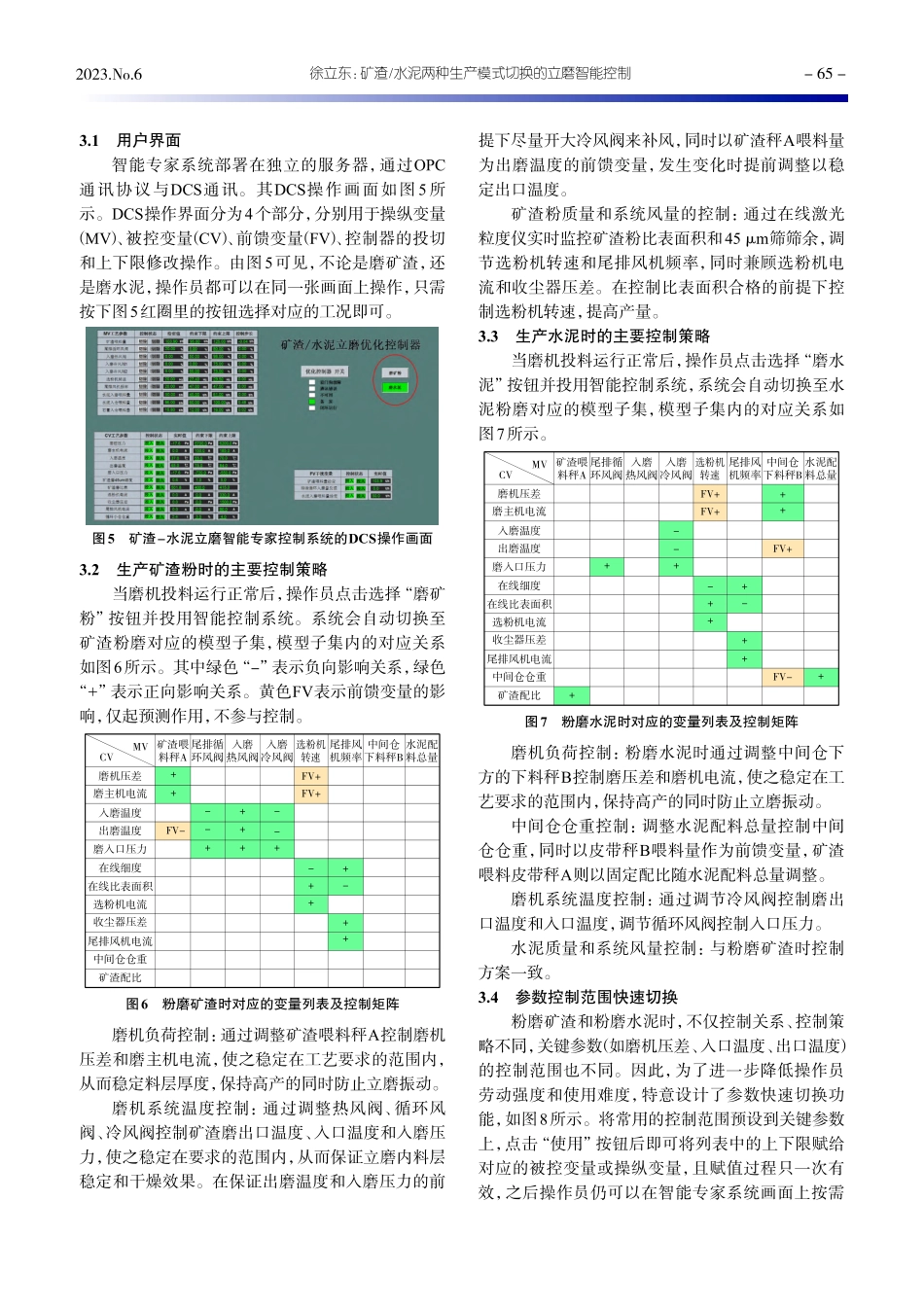

2023.No.6-63-0引言立磨因为其效率高、噪音低、电耗低、单位投资小、占地少的优点,近年来广泛应用于水泥生产各个粉磨环节[1]。但由于其粉磨过程具有多变量、强耦合和非线性的特性,若传统人工操作调整不及时,容易造成料层厚度、磨机负荷、磨进出口温度不稳定,导致立磨出现振动过大或者饱磨吐料等异常工况,最终影响粉磨工序的产量、电耗和产品质量。近年来,众多学者对立磨粉磨过程的自动控制与优化系统做了大量的研究与应用工作[2-5],极大提高了立磨生产过程的自动化水平和平稳率。但对于同一台立磨既磨矿渣,又磨水泥这种“一磨两用”的特殊应用场景,目前尚未见到有智能控制方面的报道。国内某水泥厂的一台立磨就存在这样的控制难题,该立磨多数时间用于粉磨矿渣生产矿渣粉,作为成品水泥的混合材。但在销售旺季,已有的辊压机+球磨联合水泥粉磨系统的生产能力不足以满足市场需求,此时水泥厂会外购一部分矿渣粉,同时利用这台立磨生产水泥。矿渣是钢厂的副产物,富含硅酸钙和硅铝酸钙等成分,长期以来被作为水泥混合材使用。但矿渣含水量高,易磨性差,尤其对系统磨内温度的控制要求很高。温度太高,物料不易在磨盘上形成稳定料层;温度太低,物料不能被充分干燥,容易造成堵磨;温度变化太快,也容易引起料层不稳定从而导致磨机剧烈振动。相比矿渣,水泥的配料含水量较低,因此对温度变化相对没那么敏感,且水泥配料综合易磨性略好,磨机运行相对平稳,磨机压差也可以控制的更高。以往操作员需要根据自己的经验频繁调整喂料、用风等运行参数,因此对操作员的水平要求很高,且劳动强度较大。针对这种“一磨两用”特殊应用场景,笔者应用以多变量模型预测控制为核心、集成了嵌入式编程语言Python模块并支持模型集在线切换的AVEVAAPC先进控制平台开发实施了“矿渣-水泥立磨智能专家控制系统”。该智能控制系统投用后,实现了矿渣、水泥两种生产模式的智能控制,不仅降低了操作员劳动强度,提高了生产过程稳定性,还在稳定控制的基础上通过优化策略提高了台时产量,降低了单位电耗。同时利用在线激光粒度仪稳定了出磨产品质量。1工艺流程简述和控制难点分析1.1矿渣粉磨工艺简介立磨生产矿渣粉时的工艺流程见图1。原料仓中的矿渣定量进入立磨进行研磨,研磨后的细粉经选粉机筛选合格后由尾排风机带入收尘器,收集后经空气斜槽和入库斗式提升机进入成品矿渣粉库。磨内不能被热风带起的物料经排渣口排出,经循环斗式提升机返回立磨上部的中间仓,...