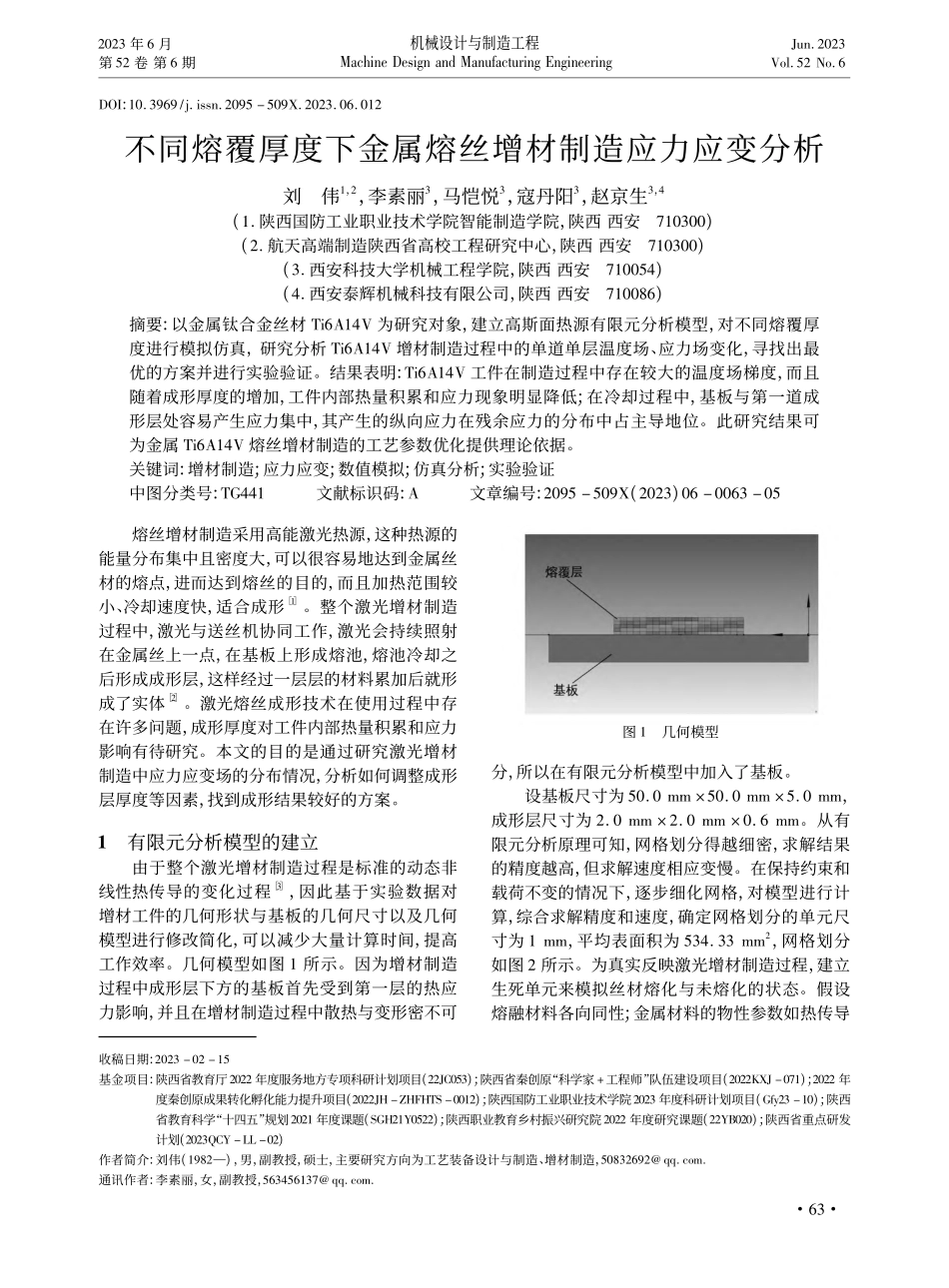

DOI:10.3969/j.issn.2095-509X.2023.06.012不同熔覆厚度下金属熔丝增材制造应力应变分析刘伟1,2,李素丽3,马恺悦3,寇丹阳3,赵京生3,4(1.陕西国防工业职业技术学院智能制造学院,陕西西安710300)(2.航天高端制造陕西省高校工程研究中心,陕西西安710300)(3.西安科技大学机械工程学院,陕西西安710054)(4.西安泰辉机械科技有限公司,陕西西安710086)摘要:以金属钛合金丝材Ti6A14V为研究对象,建立高斯面热源有限元分析模型,对不同熔覆厚度进行模拟仿真,研究分析Ti6A14V增材制造过程中的单道单层温度场、应力场变化,寻找出最优的方案并进行实验验证。结果表明:Ti6A14V工件在制造过程中存在较大的温度场梯度,而且随着成形厚度的增加,工件内部热量积累和应力现象明显降低;在冷却过程中,基板与第一道成形层处容易产生应力集中,其产生的纵向应力在残余应力的分布中占主导地位。此研究结果可为金属Ti6A14V熔丝增材制造的工艺参数优化提供理论依据。关键词:增材制造;应力应变;数值模拟;仿真分析;实验验证中图分类号:TG441文献标识码:A文章编号:2095-509X(2023)06-0063-05熔丝增材制造采用高能激光热源,这种热源的能量分布集中且密度大,可以很容易地达到金属丝材的熔点,进而达到熔丝的目的,而且加热范围较小、冷却速度快,适合成形[1]。整个激光增材制造过程中,激光与送丝机协同工作,激光会持续照射在金属丝上一点,在基板上形成熔池,熔池冷却之后形成成形层,这样经过一层层的材料累加后就形成了实体[2]。激光熔丝成形技术在使用过程中存在许多问题,成形厚度对工件内部热量积累和应力影响有待研究。本文的目的是通过研究激光增材制造中应力应变场的分布情况,分析如何调整成形层厚度等因素,找到成形结果较好的方案。1有限元分析模型的建立由于整个激光增材制造过程是标准的动态非线性热传导的变化过程[3],因此基于实验数据对增材工件的几何形状与基板的几何尺寸以及几何模型进行修改简化,可以减少大量计算时间,提高工作效率。几何模型如图1所示。因为增材制造过程中成形层下方的基板首先受到第一层的热应力影响,并且在增材制造过程中散热与变形密不可图1几何模型分,所以在有限元分析模型中加入了基板。设基板尺寸为50.0mm×50.0mm×5.0mm,成形层尺寸为2.0mm×2.0mm×0.6mm。从有限元分析原理可知,网格划分得越细密,求解结果的精度越高,但求解速度相应变慢。在保持约束和载荷不变的情况下,逐步细化...